Уважаемые читатели, сегодня мы с удовольствием представляем вашему вниманию интервью с генеральным директором «Арматурного Завода» Ренатом Фаукатовичем Ибрагимовым, который 9 лет назад с нуля создал мощное отечественное арматуростроительное предприятие, где выпуск продукции осуществляется по полному производственному циклу – от проектирования до сборки и испытания готовых изделий.

Предприятие по сей день не перестает нас удивлять, демонстрируя устойчивое развитие. Примечательно, что «Арматурный Завод» начал 2019 год с того, что первым в России изготовил сильфонный блок предохранительных клапанов из титанового сплава по заказу АО «ПОЛИЭФ», входящего в Холдинг «СИБУР».

«В.А.»: Здравствуйте, Ренат Фаукатович! Рады Вас приветствовать! В первую очередь хотим еще раз поздравить Вас не просто с новинкой, а с гордостью предприятия – выпуском сильфонного блока предохранительных клапанов из титанового сплава для агрессивной среды, который изготовил Ваш завод! Расскажите поподробнее об этом сильфоном блоке.

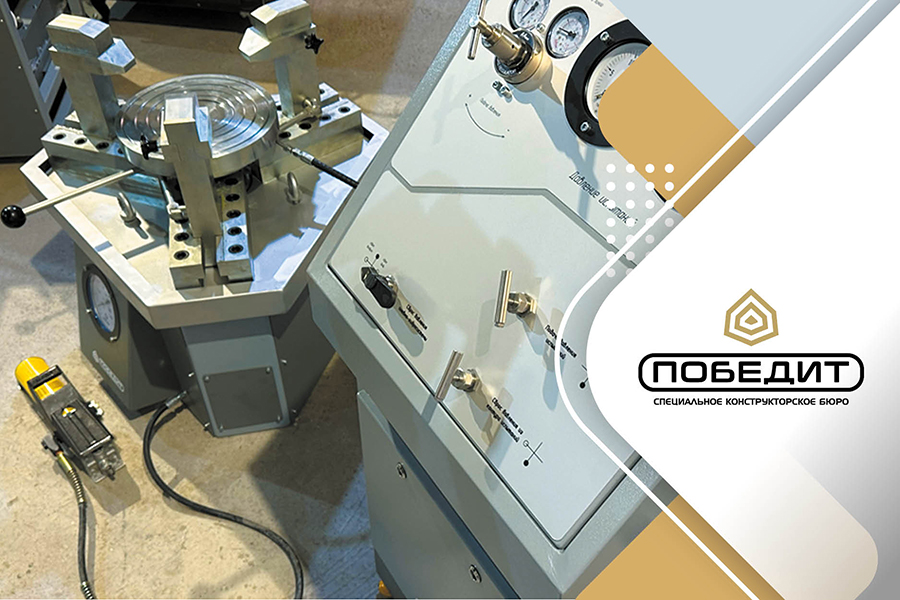

Р.И.: Здравствуйте! Блоки предохранительных клапанов изготовлены по техническому заданию заказчика и предназначены для замены импортной арматуры, выработавшей назначенный срок службы. Выбор материалов, используемых при изготовлении, а именно титана определённой марки, высоколегированных коррозионностойких сталей, политетрафторэтилена, обусловлен высокой коррозионной активностью рабочей среды, где основой является этановая кислота. Конструкторские решения позволили изготовить как предохранительные клапаны, так и переключающие устройства без использования литых и штампосварных элементов. Предварительно под контролем специалистов была произведена опытная партия деталей для сборки опытного образца. Только после успешных испытаний было принято решение об изготовлении продукции для заказчика. Блоки предохранительных клапанов имеют фланцевое присоединение к трубопроводу, выполненное по стандартам, принятым в Российской Федерации, и согласованное с заказчиком. Номинальный диаметр на входе и выходе составляет 50 и 80 мм соответственно, номинальное давление 1,6 и 0,6 МПа, также соответственно. Строительные длины согласованы с техническим заданием заказчика и соответствуют государственным стандартам. Для обеспечения сброса требуемого аварийного расхода использовались сильфонные клапаны серии КПП6, что позволило изготовить оборудование компактным и не тяжелым.

«В.А.»: Ренат Фаукатович, планируете ли Вы изготовление подобных блоков для других агрессивных сред?

Р.И.: Безусловно, если будет потребность в подобной продукции, мы готовы её изготовить. Титан является довольно дорогостоящим материалом, и его использование обусловлено высокой коррозионной активностью рабочей среды. Титан находит свое применение в арматуре, работающей в таких средах, как соляная, уксусная кислоты, хлор и другие высокоагрессивные среды которые являются очень опасными, и в настоящий момент производства, где они применяются, укомплектованы в большинстве своем импортной арматурой. Как я уже сообщил, блок предохранительных клапанов был изготовлен для замены импортного оборудования, и мы готовы двигаться дальше в данном направлении, ведь, по моему мнению, российские производители способны поставлять на рынок высококачественную и высокотехнологичную арматуру. Используя титан, а также сплавы на основе никеля, ООО «Арматурный Завод» готово выполнить заказы на трубопроводную арматуру для практически любых высокоагрессивных сред, используемых на предприятиях химической отрасли, по предоставленному техническому заданию потребителя.

«В.А.»: Расскажите, какая технология была использована при производстве сильфонного блока предохранительного клапана.

Р.И.: Признаюсь, что производство титанового блока не далось нам просто. Пришлось изучить и освоить много нового, начиная с того, какие марки титана существуют, и заканчивая тем, как титан ведет себя при различном воздействии на него. Был закуплен специальный режущий инструмент таких мировых производителей, как Kennametal, Sandvik, ZCC, подобраны режимы обработки, проводилась большая работа по получению необходимых свойств уплотнительных поверхностей затвора. В итоге вся эта работа принесла свой результат, и арматура была изготовлена и отгружена в оговоренные сроки.

«В.А.»: Ренат Фаукатович, невольно испытываешь гордость, когда слышишь, что российский завод, в данном случае Ваш «Арматурный Завод», семимильными шагами уверенно движется в сторону прогресса, увеличения показателей качества, скорости и безопасности, демонстрируя устойчивое развитие! Расскажите о критериях правильного подхода к производству и грамотного управления заводом.

Р.И.: Самым главным для нас критерием является качество выпускаемой нами продукции, ведь от качества зависит и срок службы, и другие немаловажные в эксплуатации характеристики. Также немаловажным для нас является исполнение заказов в срок, максимальное соответствие продукции требованиям заказчика, опытный персонал и достойная оплата труда.

«В.А.»: Поведайте, как проводится контроль качества вашей продукции. Каким образом осуществляется постпродажная поддержка клиентов «Арматурного Завода»? Расскажите про вашу сервисную службу.

Р.И.: Контроль качества продукции осуществляется на всех этапах производства, начиная от проработки требований заказчика к арматуре и заканчивая упаковкой и отгрузкой продукции. Сюда входит и контроль поступающих на завод комплектующих и материалов, контроль в процессе изготовления и сборки, и приемосдаточные испытания. Что касается постпродажной поддержки и сервиса, то на паспортах выпускаемой продукции мы печатаем контактный номер телефона, по которому потребитель может обратиться и задать интересующие его вопросы, касающиеся эксплуатации и качества.

«В.А.»: Нам известно, что на заводе существует отличная научная база, конструкторский отдел, который обладает мощным научно-исследовательским потенциалом. Расскажите о задачах и работе этого отдела.

Р.И.: Несомненно, Конструкторско-технологическая служба – это гордость нашего завода. Там трудятся опытные инженеры, которые обладают немалым багажом знаний. Основными задачами отдела являются: освоение новых инновационных изделий, востребованных на рынке, освоение импортозамещающей продукции и исследовательская работа в плане повышения эксплуатационных характеристик и качества выпускаемой продукции.

«В.А.»: Как известно, кадры решают все, и мы знаем, что на Вашем заводе уделяется большое внимание персоналу. Какова численность персонала «Арматурного Завода» на сегодняшний день? Каким образом осуществляется профессиональный рост сотрудников?

Р.И.: Абсолютно согласен с вами, кадры решают все! А хорошие кадры – абсолютно все! Численность персонала нашего предприятия составляет 280 человек. Работа над профессиональным ростом – одна из самых главных и приоритетных. Периодически повышают квалификацию водители погрузчиков, токари, сварщики. Также профессиональная переподготовка осуществляется среди сотрудников предприятия, в настоящее время многие из них получают образование в высших учебных заведениях.

«В.А.»: В заключение интервью хотелось бы услышать Ваши пожелания коллегам, партнёрам и читателям журнала «Вестник арматуростроителя».

Р.И.: Уважаемые коллеги, партнеры и читатели журнала «Вестник арматуростроителя»! Я искренне желаю прежде всего самого крепчайшего здоровья и благополучия вам и вашим близким. Пусть все ваши планы осуществляются, работа спорится, новые идеи воплощаются в жизнь!

«В.А.»: Благодарим Вас за беседу, за уделенное нам время! Желаем Вам дальнейших успехов и покорения новых вершин!

Размещено в номере: «Вестник арматуростроителя», № 2 (51) 2019