Здравствуйте, уважаемые друзья! Нашим сегодняшним собеседником является Валерий Анатольевич Асеев, главный конструктор Арматурного завода, г. Уфа. И первый наш вопрос: не могли бы вы рассказать подробнее о вашем предприятии? Что оно собой представляет сегодня именно с технической, конструкторской стороны?

Здравствуйте, Игорь! На сегодняшний день наше предприятие представляет собой машиностроительный комплекс, специализирующийся именно на отрасли арматуростроения. В настоящее время у нас в штате имеется конструкторско-технологическая служба, которая состоит из 10 человек. Среди них большая часть – это конструкторский отдел. Род деятельности этого отдела – работа над новыми видами оборудования, новыми разработками, в том числе, в рамках программ по импортозамещению.

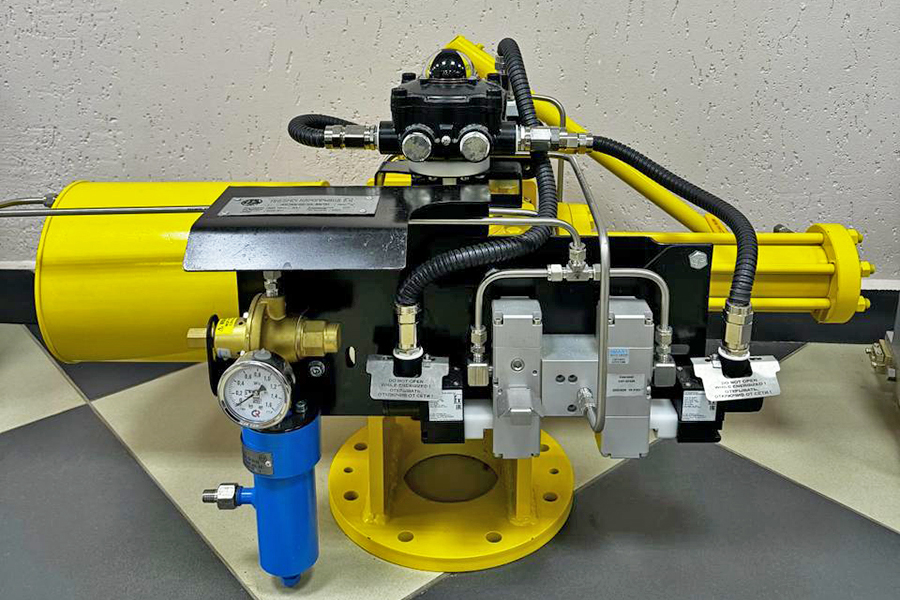

Сейчас мы выходим на новый уровень – осваиваем высокие давления, выше тех, с которыми раньше работали. То есть, если раньше мы занимались разработкой трубопроводной арматуры до 16 МПа, то сегодня мы проектируем изделия на давления 25, 32 и 35 МПа. На что хотелось бы обратить внимание из новинок: прежде всего, это предохранительная арматура – клапаны предохранительные пружинные; распределительно-смесительная арматура – переключающие устройства; защитная арматура – клапаны (затворы) обратные поворотные и запорная арматура – в частности, задвижки клиновые. Среди новинок у нас имеются сейчас клапаны предохранительные DN 25 и 50 на давление 25 МПа, DN 100 на давление 32 МПа, среди переключающих устройств – DN 25 и 50 на давление 25 МПа, DN 100 на давление 32 МПа. Среди задвижек у нас на данный момент освоены DN80 и 100 по программе импортозамещения на давление 25 МПа. Что касается защитной арматуры, то на данный момент у нас освоены клапаны (затворы) обратные поворотные таких типоразмеров, как DN 50, 80 PN 25 МПа и DN 100PN25, 32 и 35 МПа. Хотелось бы отметить, что присоединительные размеры импортозамещающей арматуры выполняются в соответствии с требованиями заказчика и с учетом таких стандартов, как ASME / ANSIB16.5 и ASME / ANSIB16.10.

Валерий Анатольевич, если всё же говорить о разработке новых типов арматуры, расскажите, как происходит работа над созданием продукции с нуля: понятно, что составляется техническое задание, а что дальше?

Во-первых, мы получаем от заказчика опросный лист, который он предварительно заполняет, чтобы у нас было максимум входящей информации для дальнейшей работы. На основе полученной информации начинаем проектирование продукции, где мы учитываем и диаметры, и давление, и материалы, и среды, с которыми будет использовано оборудование. Разработка ведётся в специализированных программныхкомплексах, таких как «КОМПАС 3DV15» c модулем APMFEM, т.е. на сегодняшний момент мы имеем возможность производить расчёты методом конечных элементов, которые подтверждают работоспособность и надежность каждого узла и изделия в целом на стадии проектирования.

Валерий, поскольку вы выпускаете арматуру для достаточно специфического нефтегазового сектора (что, кстати говоря, очень ответственно), расскажите, пожалуйста, как проходят испытания вашей продукции? Кто подтверждает, что ваше оборудование безопасно в эксплуатации?

Во-первых, наша продукция имеет соответствующие сертификаты Таможенного союза и сертифицирована по 10 и 32 техническим регламентам. Мы у себя проводим приемочные

испытания вновь изготовленной продукции в полном объеме, с учетом гидропневматических испытаний на прочность, плотность, герметичность относительно внешней среды, герметичность затвора, делаем все возможные функциональные тесты, которые предусмотрены для конкретного вида и типа трубопроводной арматуры. Проводя все эти процедуры, мы подтверждаем работоспособность и надёжность создаваемых нами изделий. Помимо этого, мы имеем возможность размещения у потребителей изготовленной нами трубопроводной арматуры на подконтрольную эксплуатацию.

Скажите, пожалуйста, как у вас сегодня вообще происходит выбор продукции? То есть к примеру, в прошлом году Арматурный завод успешно пустил в серийное производство запорную арматуру и задвижки. Почему именно запорную арматуру? Ведь до этого вы выпускли предохранительные и обратные клапаны по большей части... С чем связаны подобные решения?

Как правило, всё складывается исходя из текущего рынка, тем более, справедливости ради, нужно отметить, что запорная арматура является приоритетной, т.к. составляет из всего объёма всех возможных типов арматуры где-то 70%, поэтому многие именно на это направление делают уклон. Конечно, наше предприятие изначально было ориентировано на выпуск предохранительной арматуры, но современный рынок заставляет нас двигаться дальше, и мы всё-таки приходим к тому, что существует потребность на сегодняшний день именно в запорной арматуре. По этой причине мы начали вести разработку и внедрение задвижек, запорных клапанов, шаровых кранов, то есть сегодня мы двигаемся в направлении расширения номенклатуры нашего предприятия конкретно по запорной арматуре.

Возможно, наш читатель скажет, что расширение это должно быть конструктивным. Да и производить всю арматуру полным циклом сегодня на россйском предприятии бывает очень сложно. Как вы решаете вопросы, которые касаются технологий, комплектации оборудования, серий выпускаемой продукции?

Существует ряд механо-технологического, типового оборудования, которое, в свою очередь, позволяет выпускать наши изделия. В этом вопросе мы отталкиваемся от стоимости по

типоразмеру арматуры и с учётом полученной информации подбираем необходимое нам технологическое оборудование. Из наиболее часто востребованных типоразмеров арматуры

по давлению – это 4; 6,3; 16 и 25 МПа, и соответствующие им диаметры. То есть исходя из этой линейки, из исследований рынка, из потребностей потребителей мы производим расчёты и подбор технологического оборудования. Перед тем, как что-либо освоить, мы прорабатываем вопрос по имеющемуся технологическому оборудованию и мощности производства, имеющегося у нас в данный момент, рассматриваем, куда мы можем поместить какое-либо вновь приобретаемое технологическое оборудование, чтобы включить его в цепочку по выпуску необходимого вида продукции.

Валерий, а используете ли вы в своём производственном процессе кооперацию? Многие предприятия в настоящих условиях прибегают к этому, поскольку, например, пружины вить для предохранительных клапанов могут далеко не все производители. Каково ваше отношение к использованию аутсорсинга в производстве?

Аутсорсинг – это понятие, конечно, широкое. Более старое, советское название, близкое по смыслу в данном контексте – это, как вы сказали, «кооперация». Мы имеем возможность на данный момент работать в кооперации с литейными производствами, с компаниями, которые занимаются штамповыми заготовками – с Челябинским кузнечно-прессовым заводом в частности. Ну а что касается пружинного производства, то у нас оно своё, поэтому в этом плане вопрос кооперации отпадает сам собой.

Если подытожить, то всю механообработку, конструкторскую документацию вы делаете собственными силами? У вас только заготовительное производство, а литьё и поковка идёт со стороны, правильно?

Да, верно. У нас имеется своё литейное производство, но оно расположено вдалеке от нас, несмотря на то, что оно выполняет до 95 % наших заказов…

То есть, по сути, у вас уже не просто один завод, у вас уже группа предприятий?

Да, на сегодняшний день можно сказать, что у нас предприятие уже полного цикла, взаимосвязанное с целой группой предприятий, несмотря на географическую удаленность

некоторых видов производств. Тем более, имея возможность кооперации с другими заводами, часть деталей и оснастки мы располагаем на других предприятиях, в итоге мы можем по своим чертежам изготавливать на других предприятиях детали, которые впоследствии поступают на наше производство и используются в сборке конечного продукта.

Валерий, предлагаю плавно перейти к теме эксплуатации, потому что мы часто общаемся с конечными потребителями. Часто говорят, что предохранительная арматура отечественного производства склонна к разным поломкам: оборудование перегревается, ломается пружина и прочее. Как бы вы прокомментировали данное заявление? Может быть, уже с высоты ваших новых разработок, где вы наверняка исключили подобные моменты?

Тут, скорее всего, все подобные слова со стороны потребителей, касаемо возникающих поломок, связаны с неправильным подбором оборудования с точки зрения эксплуатации. Если, исходя из эксплуатационных параметров, оборудование было подобрано правильно, то никаких поломок или претензий, как правило, нет.

То есть, вы считаете, что это основная причина выхода из строя того или иного оборудования?

Да, на мой взгляд, это именно так. Часто подбор оборудования происходит неправильно в плане эксплуатационной надёжности, частоты срабатывания, использования материалов в каких-то определённых средах и т.д.

Тогда появляется логичный вопрос: как на данный момент на вашем предприятии решается вопрос с подбором оборудования? Существует ли на вашем предприятии какая-нибудь сервисная служба?

При подборе оборудования мы стараемся получить максимум информации от заказчика для того, чтобы постараться избежать всех подобных моментов, связанных с некачественной эксплуатацией или даже поломками. Я уже говорил ранее об опросном листе, который мы предоставляем нашим клиентам и получаем в заполненном виде обратно. Если при создании оборудования нам не хватает какой-либо информации, то мы связываемся с заказчиком напрямую, чтобы выяснить необходимые нам технические вопросы по средам, давлениям, настройкам, материалам, которые применяются на данных средах и т.д. Все эти вопросы мы стараемся в двустороннем порядке согласовывать и в итоге выйти на конечный продукт с учётом всех оговоренных ранее требований.

Что касается сервисной службы, то на данный момент на нашем предприятии реализована практика разовых выездов специалистов для устранения замечаний по поставленному заказчику оборудованию.

Валерий, как насчет вопроса про импортозависимость: скажем, иногда клиенты просят такие уплотнения как Инконель (Inconel), Хастеллой (Hastelloy), Стеллит (Stеllite), Монель (Monel) и т.д. Существуют ли на сегодняшний день аналоги подобных спецсплавов, и как в целом обстоят дела с материальной базой производства арматуры?

Аналоги, безусловно, существуют, но применяются в других отраслях машиностроения. Все перечисленные материалы уже давно исследованы и зарегистрированы как фирменные названия и подтвердили свою работоспособность в различных отраслях, в том числе и в арматуростроении. На данный момент работа в этом направлении ведется, в частности, над применением этих материалов и их комбинаций в создании нашей продукции, а именно в деталях замка затвора и изготовления пружин предохранительных клапанов. Пока что мы используем стандартные, отработанные материалы, которые, в принципе, устраивают наших заказчиков. Потому что, к примеру, такой материал как сплав на основе никеля или кобальта используется для специализированных сред, и такие заказы возникают достаточно редко, где-то 5-10% от общего объема.

Но это всё равно часть рынка. Нет ли у вас задумки посетить какое-либо предприятие и начать с ним сотрудничество, которое будет включать в себя поставки материалов и спецсплавов?

Такая задумка была, конечно, и к нам не так давно, кстати, приезжали представители из Германии, которые предлагали свои сварочные и наплавочные материалы и оборудование. На данный момент мы ещё прорабатываем вопрос возможного сотрудничества с подобными компаниями, помимо этого мы внимательно следим за рынком и его потребностями.

К слову, настоящую сложность применения таких материалов как Инконель (Inconel), Хастеллой (Hastelloy), Стеллит (Stеllite), Монель (Monel) на арматуре отечественного производства считают труднодоступность данных материалов на российском рынке, их стоимость и сложность последующей механической обработки в связи с высокой твердостью.

Валерий Анатольевич, давайте вернемся к вашим изделиям: вы в начале беседы упомянули новинки. В чём же преимущество вашей продукции по вашему экспертному мнению как главного конструктора?

Среди преимуществ можно назвать следующее: точное выполнение заказа (благодаря тщательной проработкие опросных листов), обеспечение максимального соответствия в связи с эксплуатационными параметрами и т.д. То есть наше оборудование максимально приближено к рабочим параметрам для того, чтобы исключить возможный выход оборудования из строя.

Можете привести пример заказов, где вам нужно было решать ещё и косвенную проблему импортозамещения?

Конечно, например, по задвижкам у нас однажды были определённые требования у потребителей, которым мы поставляли задвижки, рассчитанные на давление 25 МПа. Перед нами был поставлен ряд задач по строительным длинам, фланцам, а также по материалам, которые должны были использоваться и по другим условным параметрам. В принципе, заказ закрыли, вполне удачно. Из общего количества поставленного оборудования – у нас было порядка 165 единиц продукции – у нас только 2-3 позиций отошли по герметичности при входном контроле.

А на какие среды это была поставка?

Насколько я помню, это было нефтегазовое оборудование для предприятия, которое занималось добычей нефти, а наше оборудование предназначалось для закачки пластовой воды.

Речь идет об оборудовании для гидроразрыва, используемого в нефтедобыче?

Да, если не ошибаюсь, то в тот заказ оборудование изготавливалось именно для работы с пластовыми водами.

К слову, это достаточно сложные условия эксплуатации. Ну и один из самых главных вопросов: многие российские арматуростроители сегодня уходят на зарубежный рынок. Как вы считаете: действительно ли наша отрасль переживает сегодня перерождение, раз отечественной продукцией интересуются на зарубежном рынке? И как вы оцениваете эту открывающуюся возможность? Был ли у вас опыт работы с зарубежными компаниями?

Ну, богатого опыта на сегодняшний день нет, есть только получаемая информация по позициям, которые подлежат замене по программе импортозамещения. Вообще, конечно, это тема довольно серьёзная, и для того, чтобы выйти на каких-либо производителей и обеспечить потребителей аналогами определённой продукции, нужно переработать массу информации, которая не всегда бывает в открытом доступе. Ни для кого не секрет, что мы сегодня работаем по большей части по российским стандартам, и то оборудование, которое требуется к поставке по программам импортозамещения, чаще всего изготавливается по импортным стандартам. Поэтому, прежде всего, нужно начинать с создания собственной нормативной базы стандартов, чтобы от неё отталкиваться и понимать, что мы на сегодняшний день можем в части применения материалов и в прочих вопросах.

Если обобщать и смотреть на вопрос глобально, реально ли сегодня импортозамещать? Поскольку раньше отечественная промышленность производила продукцию по нашим стандартам и правилам, а последние 3-4 года её пытаются переориентировать на создание арматуры так, как это принято в западных стандартах: металлы, нормы герметичности, вся конструкторская документация и т.д. Реально ли работать в таких условиях?

Вообще – реально, но все это занимает время, потому что все вопросы, связанные с переориентированием продукции на импорт, требуют тщательной и детальной проработки. А так – если говорить простым языком, то часть наших российских стандартов берут начало от зарубежных норм. Здесь важно понимать условия эксплуатации конечного изделия и применяемые материалы. По конструкционно-монтажным параметрам (размерам)трубопроводной арматуры, как правило, вопросов меньше возникает.

Если подвести некий итог – основной проблемой импортозамещения вы считаете стандартизацию и соответствие западным стандартам?

Да, это во-первых. А во-вторых – правильное проектирование

и подбор оборудования исходя из условий его эксплуатации.

А нет ли желания осваивать серийные изделия общепромышленного рынка?

Честно говоря, все разрабатываемые изделия в своей основе изначально были нацелены на общепромышленное применение. И уже потом путём каких-то доработок и изменений в конструкции арматура находит свое применение под требования конкретного заказчика. И для нас на сегодняшний момент не существует проблемы как таковой в переориентации одного и того же изделия на разных потребителей.

Чувствуется некая связь с советскими временами, когда завод, который выпускал, например, пылесосы, мог переориентироваться и начать выпускать танки или пушки.

Если обобщённо, то можно сказать и так. Базовое изделие в своём составе неизменно, а все остальные доработки зависят уже только от требований конечных потребителей.

Валерий Анатольевич, поделитесь, пожалуйста, планами на 2016 год.

В наших планах сейчас продолжать освоение запорной арматуры. На данный момент у нас практически полностью запущен новый цех, где уже частично ведется работа в части

механической обработки и сборки готовой запорной арматуры. В 2017 году планируем выходить на крупные типоразмеры задвижек с номинальным диаметром DN 500, 600 и выше.

И в финале нашего интервью традиционный вопрос: ваши пожелания коллегам, партнёрам и читателям.

Хотелось бы пожелать успехов в работе, коллегам, партнёрам и всем, кто работает в отрасли отечественного машиностроения, в частности, арматуростроения. Также хочется пожелать боевого духа, который просто необходим при сегодняшней непростой ситуации на рынке трубопроводной арматуры. В общем – успехов в работе, и не сдаваться.

Спасибо большое за беседу, было приятно с вами пообщаться!

Вам спасибо!

Опубликовано в журнале "Вестник арматуростроителя" № 7 (35) 2016

Размещено в номере: Вестник арматуростроителя», № 7 (35) 2016