«Сейчас мы пытаемся за короткий период времени наверстать упущенное и, может быть, не опередить, но хотя бы приблизиться к тому уровню производства, который существует в Германии, Италии, Франции. Естественно, это тяжелый труд. Времени очень мало, но мы видим на примере некоторых наших предприятий, что все это возможно. Главное – желание, умение и финансовые возможности»

Здравствуйте, Михаил! Спасибо, что нашли время побеседовать с нами. В начале нашей встречи расскажите, пожалуйста, о том, каким стал для вашего предприятия 2016 год? Изменились ли объемы продаж, может быть, появились новые проекты?

Добрый день, уважаемые коллеги, читатели журнала «Вестник арматуростроителя». В целом, 2016 год для нас прошел довольно-таки неплохо. Ближе к концу 2016 года мы наконец-то запустили новый цех, который позволил увеличить объемы производства задвижек, шаровых кранов и дисковых затворов. Также мы завершили сделку по приобретению собственного литейного производства. Если раньше была зависимость от поставщиков литья, то теперь мы сами можем регулировать сроки изготовления отливок. Кроме того, в 2016 году мы посетили и приняли участие не только в таких крупных российских выставках как «Нефтегаз», но и во многих региональных: в частности, мы побывали в Уренгое и в Казани. Непосредственно на местах удалось пообщаться с нашими заказчиками. Повторюсь: в целом 2016 год прошел хорошо для нас.

Давайте поговорим о политике импортозамещения. Как она повлияла на развитие вашего предприятия и позволила ли освоить какие-либо новые горизонты?

Знаете, сложившаяся экономическая ситуация в целом дала большой толчок для развития нашего предприятия. Наши крупные заказчики, такие как «Газпром», «Роснефть», «СИБУР» во многих параметрах развернулись в сторону отечественных производителей трубопроводной арматуры. В результате мы освоили новые виды продукции. Совместно с правительством Республики Башкортостан была проведена работа с крупными заказчиками: нами была получена так называемая «дорожная карта» тех видов продукции, которые требовались именно по программе импортозамещения. Мы проанализировали данную карту и выбрали те виды изделий, которые мы сможем освоить: сконструировать, выпустить опытный образец, протестировать и потом запустить в серийное производство. Эта работа ведется с конца 2014 года. В течение 2015 года мы тестировали новые виды продукции. В 2016 же году мы запустили серийное производство клапана и задвижек на высокое давление.

И все это в соответствии с дорожной картой, которую вы получили?

Да, конечно. Правительство нашей республики активно поддерживает машиностроителей подобными проектами. Я уверен, что в 2017 году мы получим еще большую поддержку в виде подобной совместной работы.

А как конечный потребитель отреагировал на то, что в России могут производить импортозамещающий продукт? Сталкивались ли вы с негативным или предвзятым отношением от заказчиков?

Безусловно, данная ситуация удивила не только конечных потребителей, но и в какой-то степени самих арматуростроителей. Даже производители арматуры, возможно, не догадывались о своих возможностях. Я думаю, что не все, но многие сомневались в способности отечественных производителей арматуры выпускать некоторые виды продукции ничем не хуже аналогичной импортной. Как говорится, когда сложилась такая ситуация, пришлось собраться всем коллегам, и оказалось, что мы можем производить арматуру ничуть не хуже, чем западные производители. Можно привести в пример те же предохранительные клапаны, на которые делает ставку наш завод, потому что мы являемся одним из ведущих предприятий-производителей данного вида продукции. Или те же задвижки. Наши коллеги, я знаю, успешно освоили шаровые краны с уплотнением "металл по металлу" и краны шаровые регулирующие, которые тоже не уступают зарубежным аналогам. Безусловно, конечный потребитель с некоторым опасением воспринял эти новые виды продукции: были опасения по поводу ее надежности и качества. Но в последнее время данная ситуация меняется.

Михаил, скажите, пожалуйста, каким образом на вашем предприятии идет работа по освоению новых конструкторских решений? Вы выбираете из дорожных карт, составленных заказчиками, или дополнительно используете систему отзывов конечных потребителей?

Это происходит по-разному. Естественно, при первоначальном выборе мы руководствовались именно дорожной картой. Потому что благодаря ей и поддержке со стороны правительства республики нам удавалось всегда вовремя получать необходимую информацию для проектирования и конструирования новых видов изделий. И эта информация – непосредственно от конечного заказчика, то, в чем он точно нуждается.

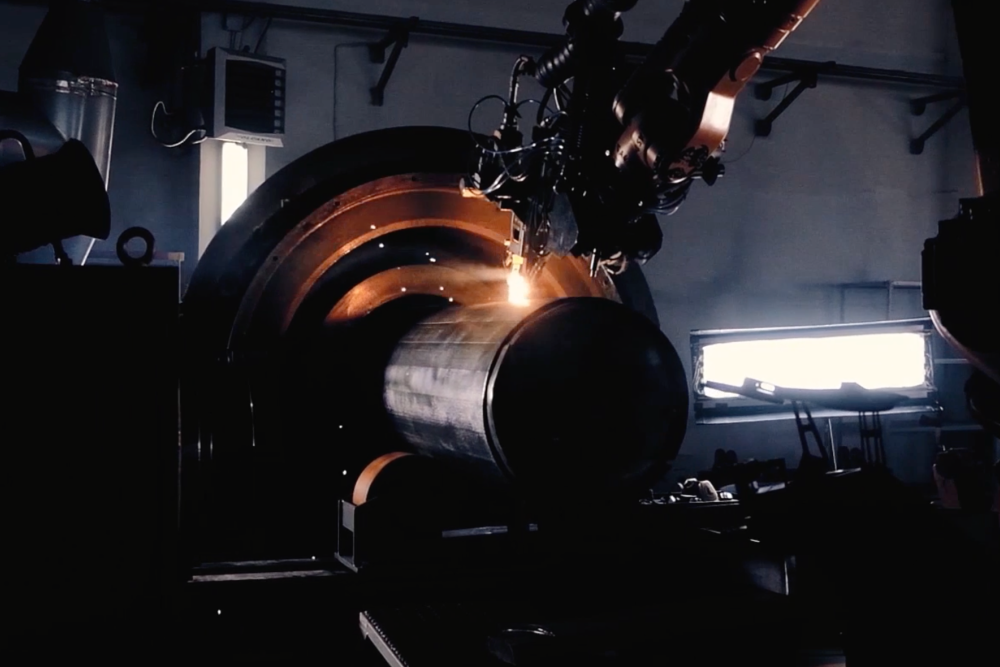

Глаза боятся, а руки делают. Мы, повторюсь, сами не ожидали, что можем делать продукцию, ничем не уступающую импортным аналогам. Некоторые виды изделий мы осваивали по дорожной карте, а некоторые – по индивидуальным заказам. Все данные передавались в отдел проектирования, в отдел главного конструктора, в технологический отдел. После этого чертежи направляем на производство, создаются опытные экземпляры, которые потом проходят тестирование (непосредственно на нашем предприятии). Естественно, это испытания на герметичность, цикличность, тесты в рентген- и химической лаборатории. На нашем предприятии действует лаборатория разрушающих и неразрушающих методов контроля. Кроме этого, насколько мне известно (хотя я могу ошибаться), наше предприятие – единственное в России, которое самостоятельно производит пружины для предохранительной арматуры.

После успешных испытаний на заводе мы отвозили опытные образцы на полигон «Газпрома» «Саратоворгдиагностика». И там, в течение 3-6 месяцев, проходит тестирование продукции: получаем замечания от этой лаборатории и устраняем их. После этого мы предлагаем опытные образцы для опытно-промышленной эксплуатации уже на действующие производства, непосредственно конечному потребителю. И, наконец, после устранения замечаний, полученных в ходе опытной эксплуатации, идет запуск серийного производства.

Иными словами, проходит как минимум год, прежде чем какой-либо вид арматуры будет выпущен серийно?

Да, конечно. Мы очень пристальное внимание уделяем качеству продукции: именно оно стоит у нашего предприятия на первом месте. Чтобы быть уверенными в том, что наш клапан будет работать ничуть не хуже импортных аналогов, мы должны все тщательно проанализировать, протестировать и взвесить. Особенно это касается предохранительной арматуры, в том числе и запорной, т. к. они работают на взрывопожароопасных объектах. И мы должны четко осознавать, что наша арматура ни в коем случае не приведёт к каким-то финансовым потерям или авариям.

Вы не понаслышке знаете, что сегодня представляет собой рынок. Расскажите, пожалуйста,

как рыночная ситуация изменялась в течение 2016 года для вашей компании.

Я бы хотел охарактеризовать в целом период с 2014 по 2016 годы. Мы увидели, что много поставщиков, которые позиционируют себя как производители, стали уходить с рынка. Те, которые закупали продукцию «на стороне» и позиционировали ее как собственную,

стали терять в объемах поставок.

Наши отечественные предприятия (не только мы, но и многие наши коллеги) освоили новые виды продукции. Особенно четко это было видно на Газовом форуме в Санкт-Петербурге в 2016 году. Были освоены различные виды криогенной арматуры. В Дюссельдорфе на выставке Valve World Expo мы увидели, что наши отечественные компании уже выходят на европейский, азиатский и арабский рынки с российской арматурой. А значит, они создают конкурентоспособные изделия.

В целом, вся эта ситуация, как мне кажется, благоприятно повлияла именно на развитие отечественного арматуростроения.

Вы имеете в виду, что нынешняя рыночная ситуация кризисная только для тех, кто не работает или неправильно планирует стратегию своего развития?

Именно. Необходимо уметь в такие моменты собираться, мобилизовать свои ресурсы.

Насколько результативно сегодня работает политика импортозамещения? Мы действительно сами обеспечиваем потребности страны в трубопроводной арматуре или все-таки по-прежнему сильно зависим от импорта?

Естественно, некоторая зависимость остается, но уже не в тех масштабах, что было раньше. В этой сфере есть одна существенная проблема: не все заказчики охотно идут на установку новых видов изделий. Особенно, когда производитель не имеет опыта поставок данных видов изделий. У некоторых технических служб заказчиков возникают опасения по поводу надежности данной арматуры, ее качества.

Да, одно дело, когда арматура проходит входной контроль, и совсем другое - как она покажет себя в процессе эксплуатации через год, два, три. Так как данная программа начала реализацию в 2014 году, опыт производства подобной арматуры такой небольшой. Поэтому хотелось бы, чтобы технические службы заказчика охотнее шли на согласование именно отечественной арматуры, охотнее взаимодействовали с российскими арматурщиками.

Выпуск нового изделия – это целый год кропотливой работы, расчетов, нововведений, отказов… По сути, вы выпускаете не просто готовый продукт, а как с военной приемкой?

Совершенно верно. В основном, все наши изделия предназначены для нефтегазовой, нефтеперерабатывающей и нефтехимической промышленности. Как мы видим, периодиче-

ски, к сожалению, происходят крупные аварии, и это чревато ужасными последствиями.

Качеству продукции в этой отрасли нужно уделять особо пристальное внимание, чем, собственно, и занимается наш завод.

Повторюсь, руководством нашего завода качество продукции поставлено на первое место. И увеличение объема производства не должно ни в коем образом повлиять на качество производимой арматуры.

Хочу задать вопрос о лицензиарах. В России с нефтехимией работает много компаний-лицензиаров: это, например, Technip, Linde. Есть ли у вас опыт работы с компаниями такого типа?

Знаете, с такими компаниями довольно-таки интересно работать, потому что здесь реализуются EPC-контракты.То есть проектирование, комплектация и реализация объекта в целом. Здесь мы работаем не только как поставщик арматуры, но и как проектная организация.

Уже на начальном этапе мы совместно со специалистами этих инжиниринговых компаний совместно разрабатываем технические решения – максимально оптимальные, необходимые заказчику. Например, какие виды арматур применить или какие виды управления лучше установить на данную арматуру. Где-то удобнее поставить электрику, где-то – пневматику. Иными словами, это процесс двустороннего сотрудничества нашего заказчика и инжиниринговой компании.Что касается вышеупомянутой Linde, вы прекрасно знаете, что сейчас они реализуют довольно-таки крупные проекты в России (такие как Амурский ГПЗ), и здесь мы с ними сотрудничаем, потому что по некоторым видам продукции наш завод является одним из лидирующих.

Совместные разработки и поставки уже намечены?

Конечно! Уже планируем нашу совместную работу, которая будет вестись в ближайшем будущем. Но деталей пока раскрывать не стану, конечно, скоро сами все увидите.

Скажите, Михаил, трудно ли сегодня работать на рынке? Многие считают, что наступило время «халявы» для российского производителя, все заказчики готовы сразу же начинать сотрудничать, подписывать контракты и проч. Так ли это на самом деле?

Нет, я не согласен с этим утверждением. Скорее, наступило удобное время для развития. Именно удобный момент для понимания того, что ты можешь делать, каковы потенциал и возможности твоего предприятия. Это не значит, что стало удобнее работать с заказчиком. Наоборот, заказчик сейчас предъявляет к отечественной арматуре требования уровня западной. Сейчас мы стали уделять больше внимания именно качеству продукции. Наша арматура не должна уступать импортным аналогам, особенно в области качества.

Если говорить о проблемах, они есть. Я уже упомянул о них – это взаимодействие с техническими службами заказчика: некоторые предприятия неохотно идут на установку каких-либо новых изделий. Люди привыкли работать с одним поставщиком. Взаимодействие уже налажено, проблем с ним нет. Мы прекрасно понимаем важность качества, и то, что «от добра добра не ищут». Но, тем не менее, если мы совместно не будем развивать отечественное машиностроение, оно просто умрет. Хотелось бы также видеть более обширную поддержку машиностроения со стороны государства, более доступные кредиты и т. д.

Михаил, помните, мы встречались с вами на одной из выставок и дискутировали: почему степенные и нерасторопные зарубежные заводы производят сложные и качественные изделия, а мы долгое время не могли прийти к этому?

Не только в отечественном машиностроении, практически в каждой отрасли промышленности после развала Советского Союза был непростой период. На протяжении практически нескольких десятилетий никто не занимался созданием каких-либо новых видов продукции, созданием новых производств. Старые предприятия же были либо разрушены, либо потеряны вовсе. Старое было потеряно, и ничего нового не создано. И сейчас мы пытаемся за короткий период времени наверстать упущенное и, может быть, не опередить, но хотя бы приблизиться к тому уровню производства, который существует в Германии, Италии, Франции.

Естественно, это тяжелый труд. Времени очень мало, но мы видим на примере некоторых

наших предприятий, что все это возможно. Главное – желание, умение и финансовые возможности.

Как специалист по развитию, скажите, планируется ли у вашего предприятия развитие дилерских сетей в России или за рубежом?

На данный момент мы справляемся собственной службой сбыта завода. Конечно, развитие дилерской сети – это интересно. И я думаю, мы к этому придем в 2017-2018 годах, потому что у нас идет процесс увеличения объемов производства как в числовом, так и в денежном выражении. Думаю, помощь профессионалов именно в торговле нам понадобится. Что касается выходов на внешние рынки, мы работаем, в частности, с Казахстаном, Азербайджаном, Беларусью и Украиной. И здесь уже нас представляют именно дилеры и сервисные компании. Европейские рынки пока не для нас, но мы, естественно, к этому стремимся.

Я думаю, это вопрос ближайшего будущего. Те же немецкие и японские компании, считающиеся сейчас «монстрами» рынка, тоже начинали со своего домашнего региона. Для их развития потребовалось время, и российское машиностроение сейчас, по сути, развивается в два раза быстрее. Вполне возможно, что пройдет какое-то время, и мы тоже будем осуществлять поставки в европейские страны. Не берусь прогнозировать – время покажет.

Михаил, спасибо за интересную, содержательную беседу. В заключении разговора, расскажите о планах на 2017 год.

В планах на 2017 год, как минимум, сохранение тех объемов производства и показателей, которых мы добились в 2016-ом. Модернизация литейного цеха, увеличение парка станков с ЧПУ и обрабатывающих центров. Естественно, продолжится внедрение новых видов продукции, потому что работа в этом направлении на нашем предприятии не прекращается никогда. С каждым днем заказчик предъявляет к арматуре все большие требования, поэтому мы должны ежедневно отслеживать, анализировать пожелания заказчика и реагировать на них.

Что вы пожелаете вашим клиентам, партнерам и читателям журнала «Вестник арматуростроителя»?

В первую очередь – крепкого здоровья, счастья. Надеюсь, что 2017 год принесет только хорошее. Хочется верить, что в нем мы приобретем новых заказчиков и не потеряем тех, кто уже с нами сотрудничает. Успехов всем, добра и хорошего настроения.

Опубликовано в журнале "Вестник арматуростроителя" № 2 (37) 2017

Размещено в номере: «Вестник арматуростроителя», № 2 (37) 2017