Притирка уплотнительных поверхностей трубопроводной арматуры входит в число основных обязательных операций по механической обработке. Обеспечение герметичности запорного узла трубопроводной арматуры напрямую зависит от качества притирки, в связи с чем данная финишная операция должна выполняться с соблюдением технологического процесса, методов обработки и контроля качества.

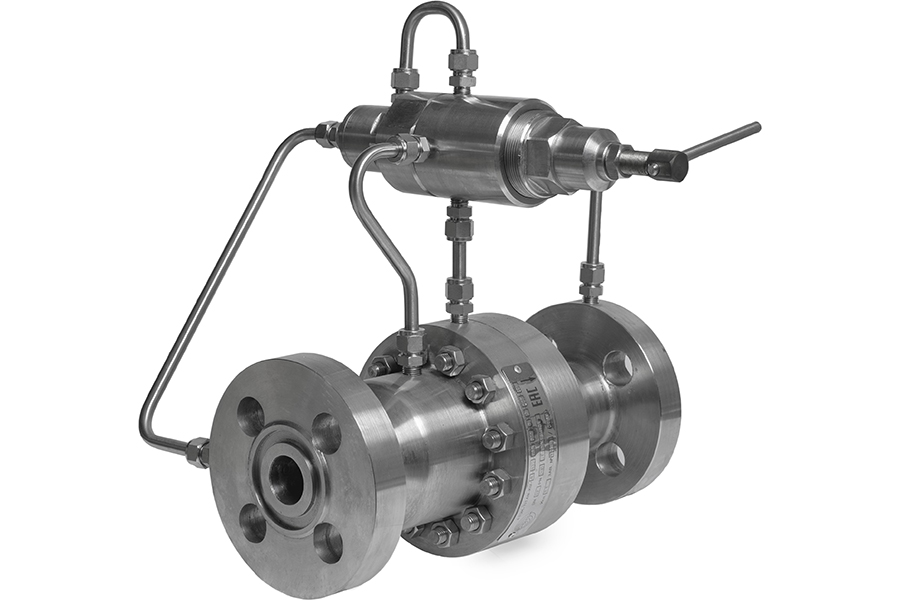

Восстановление герметичности трубопроводной арматуры – важный и трудоемкий процесс, несмотря на простоту конструкции, ее ремонт без применения специализированного оборудования и оснастки практически невозможен, так как задействуется ряд технологических операций и процессов, которые крайне важно соблюдать. В соответствии с технологическим процессом уплотнительные поверхности (торцевые уплотнения, поверхности под металлические прокладки, клинья и диски) можно притирать после их очистки, протачивания и шлифования.

Для получения требуемой шероховатости уплотнений необходимо применять соответствующие притирочные пасты и соблюдать определенный режим притирки.

Притирка – процесс механической обработки сложными смесями, которые свободно расположены между взаимно движущимися поверхностями обрабатываемой детали и притира.

Притир является ведущей поверхностью, он изготовлен из материала, который по составу мягче, чем материал обрабатываемой уплотнительной поверхности. В поверхность притира вдавливают (шаржируются) зерна абразива и ведут по обрабатываемой поверхности.

Притирочные эмульсии, используемые для притирки поверхностей, к которым предъявляются высокие требования по плоскостности и шероховатости, представляют из себя сложные смеси, в состав которых входят индустриальные масла, олеиновые либо стеариновые кислоты, непосредственно абразивные микропорошки на основе электрокорунда, карбида кремния либо алмаза. Готовые эмульсии предназначены для притирки уплотнительных поверхностей под металлические прокладки и запорных элементов трубопроводной арматуры, выполненных из легированных нержавеющих сталей (в том числе методом наплавки).

Оценить, насколько качественно выполнена данная операция, можно по нескольким основным критериям: показатели шероховатости обрабатываемой поверхности, погрешность формы и качество площади прилегания уплотнительной поверхности, точность размеров и волнистость поверхности, качество притира и абразивных составов.

Задачей и основной целью при проведении работ по восстановлению уплотнительной поверхности является обеспечение герметичности затвора. Достигается это условие путем полного плотного прилегания обрабатываемой поверхности и притира, а также технических возможностей инструмента совершать определенное сложное вращательное движение.

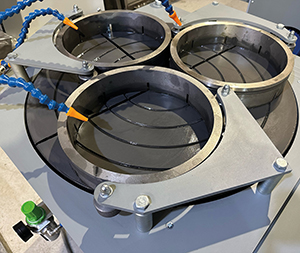

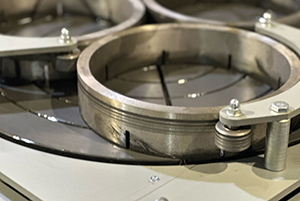

Однозначным выходом решения вопроса эффективности притирки уплотнительных поверхностей трубопроводной арматуры, а также различных деталей машиностроения общего назначения является внедрение специализированного технологичного оборудования. К примеру, наличие на производстве оборудования специального конструкторского бюро «ПОБЕДИТ» модели СПД с диаметром чугунного притира 400, 600, 800, 1000 мм позволит предприятиями самостоятельно осуществлять данную технологическую операцию по обработке плоских поверхностей деталей разных размеров в сжатые сроки, с меньшими трудовыми и экономическими затратами.

Станок модели СПД предназначен для чистовой и/ или черновой притирки (доводки) уплотнительных поверхностей деталей трубопроводной арматуры: клиньев задвижек, золотников и седел клапанов, шиберов, а также различных деталей машиностроения общего назначения, используемых в составе компрессорного и насосного оборудования. Детали автомобильной промышленности, применяемые в топливных насосах, элементах трансмиссии, дизельных двигателях, гидравлических насосах. Детали аэрокосмический промышленности, которые применяются в узлах топливной гидравлики, газотурбинных двигателях, а также различные кольцевые уплотнения. Оптика и электрооптические приборы, кварц, призмы и сапфиры. Медицинские устройства, изделия протезирования, а также детали из кобальта и хрома.

Рекомендуется осуществлять предварительную и окончательную притирку в зависимости от требуемой шероховатости обрабатываемой поверхности и материалов. При значительных повреждениях деталей уплотнительной поверхности или в зависимости от типа, назначения арматуры и требуемого класса герметичности допускается применение дополнительной (финишной) операции доводки.

Станок включает в себя следующие функции:

• устройство плавного пуска;

• бесступенчатое регулирование скорости вращения притира;

• таймер, задающий время работы притира;

• систему подачи абразивной смеси на поверхность притира;

• регулировку высоты установки притира по мере его износа.

Достоинства:

• высокая производительность притираемых поверхностей достигается за счет подачи притирочной эмульсии непосредственно в зону обработки;

• рециркуляционная система в совокупности с двухступенчатой регулировкой подачи притирочной эмульсии позволяет сократить расход притирочных паст, сохранив при этом высокое качество обрабатываемой поверхности;

• электрооборудование станка позволяет осуществлять плавный пуск притира, а также контролировать время операции.

Притирочные работы и приготовление абразивных паст должны осуществляться исключительно квалифицированными специалистами, с использованием спецодежды – фартука с нагрудной частью из плотной прорезиненной ткани.

Размещено в номере: Вестник арматуростроителя, №2 (77)