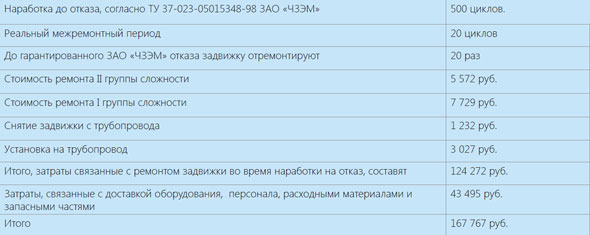

Затраты на содержание энергетической клиновой задвижки ЗАО «ЧЗЭМ» «881-150-Э» в рамках гарантированной наработки на отказ в 500 циклов составят 167 767 рублей

«В условиях сокращения финансирования программ по ремонту энергетического оборудования объектам теплоэнергетики необходимо оптимизировать расходы путем обращения к сопроводительной документации на поставляемое оборудование, внимательного изучения гарантийных обязательств производителей согласно ТУ и корректирования режимов эксплуатации».

Ремонт клиновых задвижек ― явление рядовое, регулярно повторяющееся, трудоемкое, нещадно поедающее ремонтный бюджет объектов теплоэнергетики. Можно ли увеличить межремонтный период? Возможно ли оптимизировать затраты на проведение ремонтных работ клиновых задвижек?

В этой статье авторами описан восьмилетний опыт эксплуатации модернизированной тарелки клиновой задвижки 881-150-Э ЗАО «ЧЗЭМ», которая на сегодняшний день позволила увеличить межремонтный период с двух до восьми лет. График ремонта ― всем знакомая форма предупредительных мер аварийных ситуаций (отказа оборудования) на объектах теплоэнергетики. График ремонта клиновых задвижек предписывает проводить работы II группы сложности (согласно классификации базового справочника цен на ремонт теплоэнергетического оборудования) один раз в два года: устранять дефекты уплотнительных поверхностей седла, тарелки, клина проточкой, шлифовкой и притиркой, без снятия задвижки с трубопровода. Но почему отправной точкой к плановому ремонту считается время эксплуатации, а не количество отработанных циклов, ведь за два года энергетическая задвижка выполняет на ТЭЦ или ГРЭС всего 20–25 циклов «открыто/закрыто»?!

Почему потребность в восстановлении уплотнительных поверхностей седел и тарелок возникает каждые 20-25 циклов, что несоизмеримо отличается от заявленных производителями данных по наработке на отказ задвижек в 500 циклов?

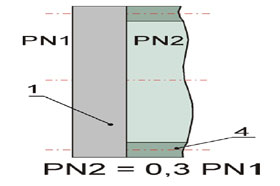

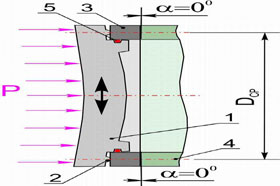

ООО НПЦ «АНОД» провело исследование причин столь быстрого выхода из строя задвижек при реальных условиях эксплуатации. Те, кто хотя бы раз присутствовали на ревизии клиновых задвижек, наблюдали, что при направлении потока среды слева направо на левой тарелке практически отсутствует износ уплотнительной поверхности, а на правой ― присутствуют сильнейшие задиры. Это объясняется тем, что под действием перепада давления первая тарелка клинового затвора отжимается, соответственно, перепад давления и герметичность обеспечивает вторая тарелка. На рис. 1 представлена расчетная схема взаимодействия уплотнительных поверхностей тарелки (поз. 1) и седла (поз. 4) в условиях равенства давления на входе и выходе задвижки. Действительно, это идеальная схема открытия/закрытия затвора, описанная в типовом руководстве по эксплуатации задвижки «881-100-ЦЗ РЭ» ЗАО «ЧЗЭМ». Цитата: «2.1.3 При перемещении затвора задвижек перепад давления не должен превышать 0,3 Р, где Р ― рабочее давление среды. При этом для задвижек DN ≥ 400 перепад давления не должен превышать 1,0 МПа». Перепад давления производитель рекомендует обеспечивать байпасированием задвижки. Допустим, чтов закрытом положении затвора и перед его открытием линия байпасирования будет эффективна и, спустя большой период времени, перепад давления в 0,3 Р на затворе будет обеспечен. Но как быть с моментом закрытия задвижки, когда байпасная линия не сможет установить перепад давления даже в 0,7 Р? В этом случае закрытие задвижки будет происходить сверхмедленно, что в положении клина задвижки, близком к закрытому, приведет к высочайшему эрозионному износу обеих уплотнительных поверхностей.

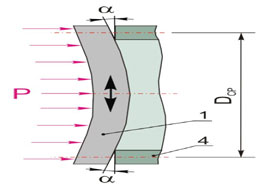

Нагрузка на уплотнительные поверхности правой тарелки и ответного седла в конечный момент закрытия и в начальный момент открытия задвижки практически одинакова! На рисунке 2 представлена расчетная схема взаимодействия уплотнительных поверхностей тарелки (поз. 1) и седла (поз. 4) в условиях рабочего перепада давления ΔР. Для упрощения расчета не будем учитывать угол наклона уплотнительных поверхностей в клиновой камере.

Средний диаметр Dср тарелки 1 совпадает со средним диаметром Dср седла 4. Под действием перепада давления имеет место прогиб тарелки с раскрытием уплотнительных поверхностей под углом α, что приводит к изменению расчетной площади контакта и влечет за собой резкое увеличение удельных давлений в местах контакта тарелки 1 и седла 4. Увеличение контактных напряжений является одной из причин появления «задиров», существенного снижения герметичности затвора, и прямым образом влияет на износ притертых уплотнительных поверхностей в момент открытия/закрытия затвора под перепадом давления ΔР.

Определив причину резкого снижения герметичности затвора, конструктора отдела арматуры ООО НПЦ «АНОД» предложили изменить принципиальную схему устройства тарелки, применив принцип «декомпозиции»: разделить тарелку задвижки на элементы, каждому из которых присвоить свою функцию.

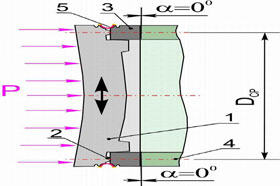

На рисунке 3 представлена модернизированная тарелка для задвижки, работающей при температуре Т <200 °С, на рисунке 4 ― для высокотемпературной задвижки Т >200°С. ООО НПЦ «АНОД» предложило разделить тарелку на три элемента: кольцо (поз. 3) с наплавленным слоем твердосплавного материала отвечает за функцию герметизации затвора; тело тарелки (поз. 1) ― несет силовую функцию, полностью воспринимает усилие от перепада давления на затворе; герметизирующий элемент (поз.5) ― отвечает за герметичное соединение двух деталей.

Удивительно, что ни на одном из восьми объектов теплоэнергетики, которые посещали конструкторы НПЦ «АНОД», в момент открытия/закрытия затвора не используют линию байпасирования на задвижках, аналогичных серии 881-150-Э, 1012-225-ЭН и т. п. Это говорит о том, что реальные условия эксплуатации существенно отличаются от рекомендуемых в руководстве по эксплуатации ЗАО «ЧЗЭМ», а именно, открытие и закрытие затвора происходит под полным перепадом давления. Повсеместное несоблюдение требований руководства по эксплуатации должно было бы насторожить производителя и побудить адаптировать арматуру под условия потребителя.

Рассмотрим, как работает модернизированная тарелка под действием полного перепада давления ΔР.

В модернизированной конструкции (см. рисунок 3, 4) тело тарелки 1 видоизменено и содержит контактный поясок 2 со средним диаметром Dср, совпадающим со средним диаметром седла 4. Между седлом 4 и опорной поверхностью тарелки 1 установлено кольцо 3, которое герметизируется с тарелкой 1 элементом 5. Под действием перепада давления ΔР основное тело тарелки 1 деформируется, но так как контакт кольца 3 с телом тарелки 1 близок к линейному, то точка передачи усилия как под действием перепада давления ΔР, так и без него остается неизменной, а соответственно появляющиеся деформации тела тарелки не оказывают никакого влияния на кольцо 3. В модернизированной тарелке сохраняется соплоскостность уплотнительных поверхностей, т.е. угол раскрытия (рис.2) α = 0. Это означает, что на уплотнительных поверхностях кольца 3 и седла 4 контактные напряжения как в статике, так и в динамике, не превышают расчетных, что позволяет сохранить заявленную герметичность затвора в процессе работы.

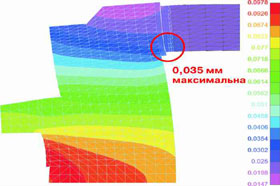

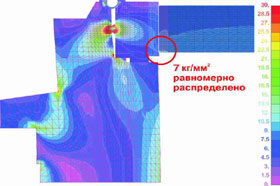

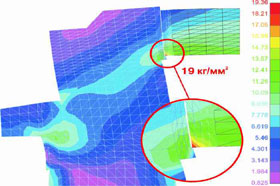

Для подтверждения вышеописанной теории конструкторы НПЦ «АНОД» провели расчет методом конечных элементов серийно выпускаемой тарелки энергетической задвижки ЗАО «ЧЗЭМ» 881-150-Э и модернизированной тарелки ООО НПЦ «АНОД» в программе MSC Nortran на следующие параметры: DN 150, PN 22,5 МПа, T 545°С. Результаты расчета представлены на рисунках 6–10.

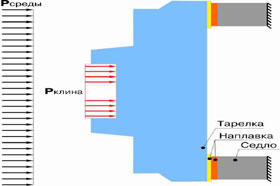

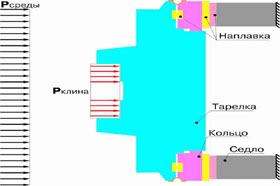

На рисунке 6 представлена расчетная схема. На правую тарелку (направление среды слева направо) действует два усилия: Р клина ― усилие, передаваемое от привода, необходимое для обеспечения удельных давлений, достаточных для герметизации уплотнительных поверхностей, Р среды ― усилие, получаемое от действия перепада давления на средний диаметр уплотнительной поверхности седла.

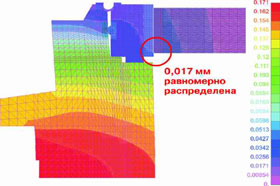

На рисунках 7, 8 представлен результат расчета величины деформации металла согласно расчетной схемы. Здесь мы можем наблюдать, что под действием перепада давления массивная тарелка задвижки деформируется. Величина деформации не равномерна, что приводит к нарушению плоскостности уплотнительной поверхности. Критической точкой при этом выступает кромка внутреннего диаметра седла. Величина деформации в этой точке составляет для тарелки ЗАО «ЧЗЭМ» ― 0,035 мм, для модернизированной тарелки ООО НПЦ «АНОД» ― 0,017 мм. Запомним этот момент.

На рисунках 9, 10 представлен расчет удельных давлений в критической точке в динамике. Удельные давления в этой точке составляют для тарелки ЗАО «ЧЗЭМ» ― 19 кг/мм2, для модернизированной тарелки ООО НПЦ «АНОД» ― 7 кг/мм2. Допускаемые напряжения при этом составляют для статической нагрузки 30 кг/см2, динамической ― 8 кг/см2.

В процессе работы тарелка открывается/закрывается под перепадом давления, т.е. воспринимает динамическую нагрузку. Сопоставив полученные значения, делаем вывод ― допустимые удельные давления на уплотнительной поверхности тарелки ЗАО «ЧЗЭМ» превышены более чем в 2 раза. Очевидно, что уже после первого открытия она будет повреждена, а с каждым последующим закрытием/открытием затвора разрушение уплотнительной поверхности будет увеличиваться в геометрической прогрессии. О герметичности затвора в таком случае говорить не приходится. Противоположная картина наблюдается в модернизированной тарелке. Основное тело такой тарелки под действием усилия от перепада давления деформируется, при этом линия приложения усилия на кольцо 3 (рисунок 4) не смещается, т.е. усилие приходится на средний диаметр уплотнительной поверхности седла. Из цветовой гистограммы видно, что удельные давления на всей уплотнительной поверхности тарелки близки к одинаковому значению. Металлический герметизирующий элемент (поз. 5, рис. 4) не срезается. Усиковый шов, которым приварен элемент 5 к обеим деталям, воспринимает нормальные усилия, не превышающие допустимых значений. Центрирование кольца 3 относительно тарелки происходит цилиндрической поверхностью. Она воспринимает усилие при перемещении тарелки в момент открытия и закрытия затвора.

Данные выводы подтверждаются опытной эксплуатацией в реальных условиях модернизированной тарелки ООО НПЦ «АНОД» на объекте ОАО «ОГК-3» «Костромская ГРЭС».

На тепловом блоке №3 Костромской ГРЭС с сентября 2007 года по настоящее время проходят сопоставительные испытания двух задвижек 881-150 производства ЗАО «ЧЗЭМ», в одной из которых установлен модернизированный затвор производства ООО НПЦ «АНОД». Условия эксплуатации: DN 150, PN 110, T ≤410ºС, рабочая среда ― пар, вода. Профилактические осмотры проводят раз в два года. Результаты испытаний, согласно актам осмотра, представлены в табл. 1.

На рис.11 представлена фотография тарелки клина ЗАО «ЧЗЭМ», выполнившая 16 циклов «открыто-закрыто». На рис.12 представлена фотография тарелки модернизированного клина ООО НПЦ «АНОД», выполнившая 16 циклов «открыто-закрыто» при тех же условиях. Байпасной линией ни на одной задвижке при открытии и закрытии затвора не пользуются.

Проанализировав данные таблицы, можно сделать следующие выводы:

1. После отработки 16 циклов «открыто-закрыто» при перепаде давления PN11,0 МПа Т=410°С:

• уплотнительные поверхности серийно выпускаемого затвора задвижки ЗАО «ЧЗЭМ» имеют сильный износ (видны задиры глубиной до 0,45 мм);

• уплотнительные поверхности модернизированного клинового затвора ООО НПЦ «АНОД» имеют незначительный износ (наличие «светляков» от трения поверхностей, задиры отсутствуют).

2. За 8 лет эксплуатации штатный клин задвижки ЗАО «ЧЗЭМ» ремонтировался 4 раза. В процессе ремонта с уплотнительных поверхностей тарелок и седел затвора снимался слой наплавки по 0,5 мм. В результате было удалено не менее 2 мм наплавки на каждой тарелке и не менее 2 мм наплавки на каждом седле. Соответственно, твердость уплотнительных поверхностей уменьшилась, что неминуемо приведет к более глубоким задирам. А через 2–3 аналогичных ремонта потребуется замена вваренных в корпус задвижки седловых втулок, т.е. вырезки задвижки из трубопровода.

В то же время уплотнительные поверхности затвора с модернизированным клином после 8 лет эксплуатации находятся в идеальном состоянии и не требуют даже притирки, обеспечивая герметичность затвора по классу «А» ГОСТ Р 54808-2011.

Давайте остановимся подробней на последствиях частого ремонта уплотнительных поверхностей затвора и седла. В результате удаления более 2 мм металла с уплотнительной поверхности твердость наплавленного материала снижается с 42…45 HRC до 28..32 HRC. При дальнейшей работе затвора это приводит к образованию еще большего количества задиров. Чтобы этого не происходило, ремонтные службы восстанавливают поверхность путем повторного нанесения твердосплавного слоя. Восстановление наплавки на тарелки не составляет особого труда, так как деталь является телом вращения, хорошо обрабатывается на универсальном токарном станке 16К20 и все обрабатываемые поверхности находятся на виду.

Однако корпус задвижки с седлом вварен в трубопровод, а значит, чтобы наплавить и обработать уплотнительную поверхность седел в корпусе, необходимо демонтировать корпус из трубопровода. Если восстановить наплавку на уплотнительных поверхностях тарелок затвора сравнительно нетрудно, то восстановление наплавки на седлах — задача весьма трудоемкая. Для этого необходимо: вырезать задвижку, вырезать втулку седла с изношенной поверхностью, наплавить на нее новый твердосплавный слой, предварительно обработать наплавку, точно выставить положение по ответному клину, вварить в корпус, «в чистовую» обработать уплотнительную поверхность, и только после этого вварить задвижку в корпус трубопровода с соблюдением всех правил и требований по герметичности швов, чистоте контура, снятия термических напряжений и т.д.

В технических условиях ТУ 37-023-05015348-98 ЗАО «ЧЗЭМ», по которым производится задвижка 1012- 225-Э, сказано:

«1.6.1 Задвижки должны обеспечивать следующие пока затели надежности:

а) долговечность:

1) назначенный срок службы (до списания):

• корпуса и крышки ― 200 часов; для объектов, применяемых на сооружениях объектов атомной отрасли ― 30 лет;

2) назначенный срок службы до первого ремонта ― 4 года;

3) назначенная наработка (ресурс) за период 4 года (30 000 часов) ― 1000 цик лов;

б) безотказность:

1) наработка до отказа:

• задвижки DN ≤300 мм ― 500 циклов,

• DN>300 мм ― 400 циклов;

в) назначенный срок хранения (до переконсервации) ― 3 года.

Примечание – Критерии отказов:

а) заклинивание подвижных деталей;

б) негерметичность в затворе свыше допустимой величины, неустранимая на месте установки без разборки».

Это значит, что клиновая задвижка 881-150-Э должна обеспечивать заявленную в паспорте герметичность затвора, как минимум 500 циклов, в противном случае это будет считаться, в соответствии с критерием отказов, ― отказом.

Произведем несложный расчет.

В настоящий момент на Костромской ГРЭС устранение «задиров» на уплотнительных поверхностях тарелки и седла производят в среднем каждые 25 циклов (раз в два года). Это значит, что до гарантированного ЗАО «ЧЗЭМ» отказа в 500 циклов задвижку отремонтируют 20 раз.

Согласно документу «Базовые цены на работы по ремонту энергетического оборудования», часть 3, таблица 1007 «Задвижки высокого и сверхвысокого давления» стоимость ремонта II группы сложности (восстановления герметичности путем шлифования, притирки уплотнительных поверхностей) для DN 150 составляет 5 572 руб. Для I группы сложности (восстановление задвижки с необходимостью вырезки ее из трубопровода) ― 7 729 руб. Снятие задвижки с трубопровода ― 1 232 руб. Установка на трубопровод ― 3 027 руб.

Примем во внимание, что каждое восстановление уплотнительной поверхности путем шлифования (ремонт II группы сложности) убирает «задиры» глубиной до 0,45 мм, т.е. снимает слой наплавки по 0,5 мм. Через 6 ремонтов будет удалено 3 мм наплавки и твердость уплотнительной поверхности будет равняться 28...32 HRC. Значит, ремонтной службе необходимо будет проводить каждый седьмой ремонт согласно I группе сложности.

Это означает, что за гарантированную ЗАО «ЧЗЭМ» наработку на отказ, в реальных условиях эксплуатации, объект теплоэнергетики произведет 18 ремонтов II группы сложности и 2 ремонта I группы сложности. Что согласно базовому справочнику цен составит:

(18 ремонтов х стоимость ремонта II гр. сложности) + (2 ремонта х стоимость ремонта I гр. сложности) + 2 раза х (стоимость снятия + стоимость установки) = (18 * 5 572) + (2 * 7 729) + 2*(1 232 + 3 027) = 124 272 руб.

В связи с последней реформой в теплоэнергетике на станциях резко сократили численность ремонтных служб, передав обязанности по обслуживанию арматуры подрядным организациям. Затраты по доставке оборудования, доставке персонала, расходных материалов и запасных частей – в нашем расчете не учтены. Но очевидно, что они не могут составлять меньше 35 % от общей стоимости ремонта = 124 272 руб. * 0,35 = 43 495 руб.

Представим полученные результаты в табличной форме.

Итого, в рамках гарантированной в ТУ 37-023-05015348-98 ЗАО «ЧЗЭМ» наработки на отказ (500 циклов «открыто/закрыто») задвижки 881-150-Э на рабочих параметрах DN 150 Pраб 11,0 МПа T 410 °С, объекты теплоэнергетики будут вынуждены затратить 124 272 руб. + 43 495 руб. = 167 767 рубля на ремонт только одной задвижки! А таких задвижек на паровой ветке и питательной воде десятки! Интересно, производитель знает об этом?

Уважаемый производитель! Арматуростроение шагнуло вперед! Повышать качество продукции нужно не только за счет применения новых материалов, но и путем внедрения новых конструктивных решений, базирующихся на устранении причин отказов.

При невысоком удорожании стоимости задвижки с внедренным модернизированным затвором (к примеру, для задвижки 1012-225-ЭН ЗАО «ЧЗЭМ» DN 225 PN 23,5 МПа T 250°C удорожание составит не более 15 тысяч руб.) решение ООО НПЦ «АНОД», позволит производителю задвижек на высокие параметры получить принципиально новый продукт с улучшенными эксплуатационными характеристиками.

Уважаемый потребитель! В условиях сокращения ремонтного бюджета и износа оборудования оптимизируйте затраты на содержание арматуры в период гарантированной производителем наработки на отказ!

Для доказательств вышеизложенного ООО НПЦ «АНОД» совершенно бесплатно готово рассмотреть возможность введения в опытную эксплуатацию на вашем объекте модернизированного затвора для клиновой задвижки 1012-225-ЭН на параметры DN 225 PN 23,5 МПа Т 250 °С, среда ― вода, или модернизировать уже существующие задвижки.

Решить можно любую проблему, если разложить ее на составляющие и не бояться их решения!

Так, может быть, изменим привычку регулярного ремонта арматуры путем модернизации всего одной тарелки?..

Опубликовано в "Вестнике арматурщика" № 1 (21) 2015

Читать комменатрий В.А. Задойного

Размещено в номере: "Вестник арматурщика" № 1 (21) 2015