Насосы, изготовленные из различных неметаллических материалов, широко используются при работе с химически активными жидкостями, в том числе в водоочистке, гальванике и обработке поверхности, металлургии и т. д.

Использование неметаллических насосов для перекачки коррозионно-активных сред расширяется быстрыми темпами по ряду причин. Некоторые из этих причин связаны с растущим осознанием необходимости защиты нашей окружающей среды и природных ресурсов, другие – с разработкой новых модифицированных пластиков и соответствующей экономически обоснованной необходимостью продления срока службы оборудования, увеличения производительности труда.

Информация, представленная в данной статье, основана на маркетинговом исследовании рынка, проведенном компанией ТД «Элма». В процессе исследования были направлены вопросы инженерам-механикам предприятий, непосредственно эксплуатирующим насосы, а также проектным и торгующим организациям.

Пластиковые проточные части для промышленных областей применения – относительно новая разработка. Первые такие насосы были разработаны за рубежом после Второй мировой войны, что обусловлено появлением синтетических материалов. Благодаря их химической инертности насосы широко применялись в химических процессах.

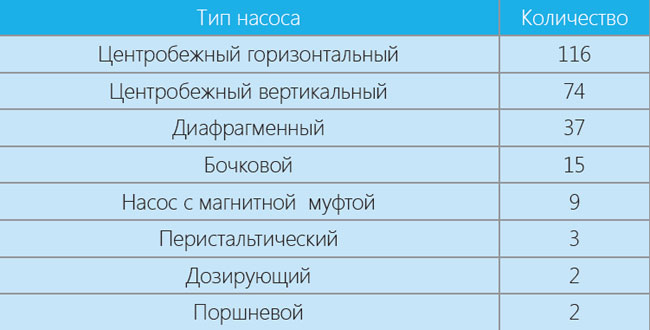

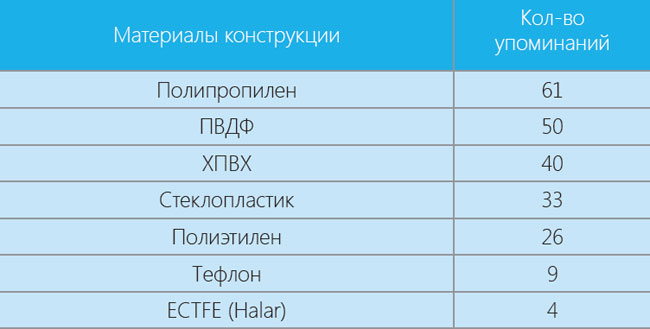

При проведении исследования 200 респондентам – представителям наших клиентов был задан вопрос, какой тип насосов из пластика применяется на их предприятии. Обобщенные результаты ответов представлены в таблице 1.

Конструкционные материалы, используемые при производстве неметаллических насосов.

Чтобы упростить ответ на вопрос, какие неметаллические материалы используются для проточных частей, были перечислены семь наиболее часто используемых материалов. Результаты приведены в таблице 2.

При выборе неметаллического насоса ключевым фактором успеха является подбор наиболее подходящего материала для конкретного применения. Специальные пластмассы имеют высокую химическую стойкость к широкому кругу коррозионных жидкостей. В отличие от металлов, демонстрирующих скорость коррозии при перекачивании того или иного химиката, инженерные пластики, как правило, либо полностью устойчивы, либо несовместимы. Подробная информация о совместимости отдельных пластмасс с химикатами доступна у производителей материалов. Эта информация, как правило, получена в результате статических испытаний (методом погружения). При подборе следует руководствоваться данными поставщика насосного оборудования из пластика, поскольку эти данные получены в результате проведения динамических испытаний путем запуска насоса в работу с химикалиями, при котором материал получает наиболее интенсивное воздействие.При работе с пластмассами одним из основных параметров является температура перекачиваемой жидкости и окружающей среды. Производители обычно консервативны, когда дело касается рабочих температур, для которых они будут рекомендовать свои насосы. При определении рабочих температур должны соблюдаться следующие условия: все пластиковые части (не только корпус) должны сохранять свою форму и поддерживать механическую прочность при рабочей температуре жидкости.

Наиболее часто встречаются следующие материалы проточной части неметаллических насосов:

• Поливинилхлорид (ПВХ или PVC). Термопластичный материал, используемый в конструкции насоса. Основными преимуществами ПВХ являются относительно низкая стоимость материала, высокая механическая прочность и устойчивость к коррозии при работе с широким спектром кислот, щелочей, солей. Однако ПВХ не стоек к растворителям, таким как кетоны, хлорированные углеводороды и ароматические соединения. Насосы из ПВХ, как правило, используют при комнатной температуре окружающей среды и не рекомендуют применять для жидкостей с рабочей температурой выше 60°С.

• Хлорированный поливинилхлорид (ХПВХ или CPVC). Физические свойства и химическая стойкость ХПВХ аналогичны ПВХ. Основное различие – в увеличенном пределе температуры перекачиваемой среды, который составляет 90°С. ХПВХ подходит для агрессивных жидкостей при повышенных температурах, а также для более низких температур жидкостей, в отличие от ПВХ.

• Полипропилен (РР) является самым легким пластиком для промышленного применения. Его удельный вес или плотность равна 0,9. Этот популярный полимер позволяет достичь отличного соотношения прочности к весу и рекомендуется для работы с жидкостями при температурах до 80°С. В дополнение к высокой коррозионной стойкости к кислотам и щелочам полипропилен также обладает высокой устойчивостью к органическим растворителям. Полипропилен не рекомендуется для использования с сильно окисляющими кислотами и хлорированными углеводородами (рисунок 1).

• Поливинилиденфторид (ПВДФ или PVDF). ПВДФ является прочным, жестким и износостойким материалом. Благодаря высокой плотности конструкции из этого материала сохраняют свою прочность и форму при повышенных температурах. ПВДФ может быть использован в широком диапазоне температур, от -40°С до 120°С. ПВДФ инертен по отношению к большинству растворителей, кислот и щелочей. Высокая твердость и низкий коэффициент трения делают его идеальным для изготовления проточной части. ПВДФ рекомендуется для использования со сверхчистой водой и другими химически чистыми средами. К недостаткам можно отнести достаточно высокую стоимость данного материала (рисунок 2).• Полиэтилен (ПЭ или PE). ПЭ очень похож на полипропилен и обладает хорошей механической прочностью при низких температурах. Его трудно истираемая поверхность делает ПЭ незаменимым при перекачивании абразивных растворов.

• Стеклопластик (FRP/GRP) – это полиэфирная или эпоксидная смола, армированная стекловолокном для обеспечения дополнительной прочности. По прочности данный материал сопоставим с металлами, что позволяет изготавливать достаточно высокопроизводительные насосы без усиления их металлическим каркасом. Однако, поскольку стеклопластик представляет собой композиционный материал, а не однородный полимер, в случае нарушения технологии производства есть вероятность возникновения микропор, которые могут пропускать влагу. Максимальная температура жидкости для насосов из этих материалов составляет 110°С (рисунок 3).• ECTFE. Этот материал стоек к чрезвычайно широкому спектру кислот. ECTFE очень похож на PVDF. ECTFE обладает повышенной прочностью. Рекомендуется для температур до 140°C.

• Политетрафторэтилен (ПТФЭ или PTFE). Этот материал наиболее часто упоминается как тефлон. Это один из самых, если не самый инертный из термопластичных материалов. PTFE сохраняет свои механические свойства при температуре до 250°С, имеет достаточно хорошее сопротивление к механическим воздействиям и истиранию по сравнению с другими полимерами, однако обладает более низкой прочностью по сравнению с ECTFE.

Упомянутые выше материалы обычно используются для изготовления корпуса насоса. Другие материалы, названные респондентами, относятся к эластомерным компонентам (прокладки, уплотнительные кольца, мембраны и другие части), которые должны быть коррозионностойкими и в то же время гибкими.

Почему выбирают насосы с проточной частью из пластика?

Полимеры (греч. πολύ — «много»; μέρος — «часть») — неорганические и органические, аморфные и кристаллические вещества, состоящие из «мономерных звеньев», соединенных в длинные макромолекулы химическими или координационными связями. Полимер — это высокомолекулярное соединение: количество мономерных звеньев в полимере (степень полимеризации) должно быть достаточно велико (в ином случае соединение будет называться олигомером). Во многих случаях количество звеньев может считаться достаточным, чтобы отнести молекулу к полимерам, если при добавлении очередного мономерного звена молекулярные свойства не изменяются [1]. Как правило, полимеры — вещества с молекулярной массой от нескольких тысяч до нескольких миллионов. Если связь между макромолекулами осуществляется с помощью слабых сил Вандер-Ваальса, они называются термопласты, если с помощью химических связей — реактопласты.

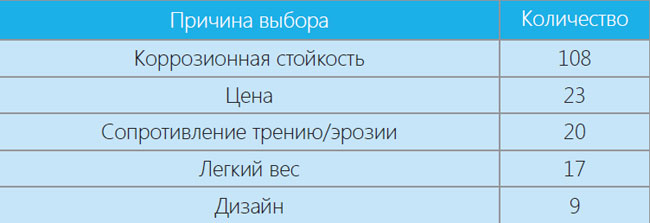

Хотя существуют тысячи соединений, причины выбора конкретных материалов для корпуса насоса суммируются в таблице 3.

Неудивительно, что основной причиной выбора пластика является его коррозионная стойкость. Мы были несколько удивлены результатами исследования, увидев достаточно высокое положение критерия «цена», так как насосы, изготовленные из пластика по стоимости, схожи с насосами из 316 нержавеющей стали. Однако пластиковые насосы при использовании с агрессивными средами гарантируют более долгий срок службы, и стоимость жизненного цикла (включая обслуживание, ремонт и т. д.) насоса из пластика ниже, чем металлического, несмотря на одинаковую стоимость первоначальной закупки. И, конечно, насосы из пластика намного дешевле, чем насосы из «экзотических» материалов, таких, как, например, сплавы хастеллой или монель. Пластмассовые детали легче – а это снижение транспортных расходов. Насосы из пластика не требуют окраски, поскольку они не ржавеют.

Ошибки при подборе насосов с проточной частью из пластика.

Большинство респондентов нашего исследования заявили, что неудачный опыт эксплуатации неметаллических насосов у них отсутствует. Однако все основные ошибки подбора можно разделить на четыре основные категории.

1. Покупка насоса меньшей производительности «в погоне за низкой ценой» и последующая его эксплуатация в режиме перегруза.

2. Применение насосов для перекачивания несовместимой жидкости.

3. Монтаж с нарушением инструкции.

4. Неправильное обслуживание, часто из-за незнания рекомендованных процедур технического обслуживания для пластиковых насосов.

Наиболее распространенной ошибкой при подборе материала является его использование с несовместимой жидкостью или с жидкостями, содержащими большое количество абразивных включений. В последнее время большинство производителей переходят от реактопластов на термопласты, что существенно увеличивает химическую стойкость проточных частей. При работе с агрессивной средой в некоторых случаях стоит применять рабочие колеса из PVDF при исполнении корпуса из полипропилена, так как именно эта часть насоса принимает максимальную гидродинамическую нагрузку. Ряд респондентов указал нам на трудности при установке насосов на открытом воздухе, поскольку зимой при отрицательных температурах пластик становится хрупким. В данном случае следует выбирать проточную часть из полиэтилена или стеклопластика, которые особенно устойчивы к низким температурам. У некоторых респондентов возникали проблемы с подшипниками, однако сами они связывают это с ненадлежащим сервисным обслуживанием насоса в процессе его эксплуатации.

Ниже приведены жидкости, при перекачивании которых следует уделять особое внимание не только правильному выбору материалов корпуса и уплотнений, но и самой конструкции насоса.

• Жидкости, у которых водородный показатель Ph может существенно меняться в процессе работы насоса.

• Жидкости, склонные к кристаллизации.

• Абразивные суспензии.

• Жидкости с достаточно твердыми включениями.

• Химические вещества, такие как хлор, хромовая кислота, бром, пероксид водорода.

• Вязкие жидкости.

• Растворы кислот, содержащие металлическую окалину.

Сложными являются следующие условия эксплуатации насоса:

• Низкая температура окружающей среды, замораживание.

• Низкая производительность насоса при большом напоре.

Таким образом, пластиковые насосы сделали значительный прорыв в различных отраслях промышленности. Неметаллические насосы следует выбирать в случае работы с коррозионно-активной средой для обеспечения максимального срока службы. В дополнение к правильному выбору материалов изготовления корпуса, необходимо для конкретных условий также определить наиболее эффективную конструкцию насоса, соблюсти все требования по установке, эксплуатации и сервисному обслуживанию агрегата в соответствии с требованиями производителя.

Литература:

1. IUPAC Glossary of basic terms in polymer science.

2. Маркетинговые исследования компании «ТД Элма»

Опубликовано в «Вестнике арматуростроителя» № 1 (29) 2016