Собственное литейное производство сегодня большая редкость для петербургских машиностроительных предприятий, не специализирующихся на литье. Многие заводы в постсоветский период утратили свои литейные компетенции и сегодня вынуждены заказывать продукцию у других компаний. Машиностроительный завод «Армалит» – одно из немногих предприятий в отрасли отечественного арматуростроения, которому удалось сохранить полный цикл своего производства, в т. ч. и свои литейные мощности.

В 2008 году литейный цех «Армалита» был частично переоснащен: усовершенствованная технология плавки позволила увеличить максимальный вес отливки до 1400 кг, а производительность – до 100 тонн продукции в месяц. Сегодня предприятие ежемесячно изготавливает около 55 тонн литья, 40 из которых – это поставки для заказчиков.

Чтобы повысить точность отливок простых и сложных конфигураций, служба главного металлурга «Армалита» уже не первый год применяет 3D-моделирование. Кроме того, специалисты предприятия самостоятельно изготавливают литейную оснастку на станках с ЧПУ с помощью программных пакетов CAD/CAM. Такие возможности и наличие собственной конструкторско-технологической службы позволяют заводу принимать заказы на литье без чертежей – всего лишь при наличии образца требуемого изделия.

Контроль химического состава металла и физико-механических свойств отливок производится также на территории предприятия – в собственной центральной заводской лаборатории (ЦЗЛ), которая аккредитована Госстандартом в качестве арбитражной. В ее состав входят химическая, испытательная санитарно-промышленная, металлографическая, спектральная лаборатория, а также лаборатория дефектоскопии, где осуществляется разрушающий и неразрушающий контроль качества поступающих материалов и изготавливаемых изделий.

При выборе предприятия-поставщика литья необходимо уточнять, какая именно технология изготовления будет использоваться – от этого напрямую будет зависеть не только стоимость изделия, но и его будущие физико-механические свойства. Как правило, к выбору технологии литья подходят с учетом габаритов, веса и геометрической сложности, в расчет необходимо брать и показатели плотности металла, из которого изделие должно быть выполнено. На «Армалите» используют три основных вида литья: технология литья в холодно-твердеющие смеси (ХТС), литье в оболочковые формы, а также центробежное литье.

При литье металлов в ХТС используются специальные смеси с применением искусственных термореактивных смол, благодаря которым формы самозатвердевают на воздухе всего за 10-15 минут при температуре от +15 до +25 °С. Такой способ не требует дополнительной сушки.

Литье в оболочковые формы – один из наиболее современных способов получения отливок с использованием специального плакированного песка, который спекается под воздействием температуры. Характерная черта, отличающая этот способ от традиционного литья в песчано-глинистые формы, – автоматизация процессов, ускоряющая производство отливок: процесс получения одной формы занимает около двух минут.

Центробежное литье применяется для изготовления отливок цилиндрической формы. Формирование детали происходит под действием центробежных сил, что обеспечивает высокую плотность металла.

Как предприятие, специализирующееся на производстве трубопроводной арматуры для нужд судостроения, где значение устойчивости изделия к воздействию агрессивной морской воды огромно, «Армалит» имеет большой опыт в литье сплавов цветных металлов. Например, для литья изделий из бронзы используются в первую очередь марки Бр08Ц4 и БрА9Ж4Н4Мц1, разработанные специально для судовой трубопроводной арматуры по ГОСТ 493-79. В зависимости от требований заказчика, предприятие работает с бронзой и других марок, а также с латунью.

Помимо цветного металла «Армалит» использует сталь и чугун. Такое литье выполняется специалистами предприятия двумя способами: в оболочковые формы (с максимальными габаритами отливок 400 × 300 × 200 мм) и литье в ХТС (с габаритами отливок 1000 × 800 × 600 мм).

Значительная доля заказов предприятия приходится на литье из серого, или так называемого «литейного», чугуна – наиболее широко применяемого в машиностроении. К этому классу чугунов относится широкий диапазон сплавов железа с углеродом и кремнием, с массовой долей углерода от 2 до 4 %. Предел прочности составляет от 140 до 550 МПа. Технологии и богатый опыт в литейном производстве позволяют «Армалиту» осуществлять литье и из ковкого чугуна, а также из чугуна с шаровидным графитом, предел прочности на растяжение которого доходит до 850 МПа при пластичности до 20 %.

За свою историю «Армалит» изготовил тысячи тонн литья для предприятий по всей России. В самом горячем цеху завода и сегодня рождаются отливки для судового машиностроения, для гидрогенераторов, для компрессоров гражданского и военного назначения. Здесь были отлиты сотни тысяч корпусов и конструктивных элементов арматуры, установленной сегодня на судах и кораблях, ходящих под флагами десятков стран.

А ровно 10 лет назад, в 2010 году, именно литейному цеху «Армалита» было доверено изготовить фонарные столбы для улиц Санкт-Петербурга, которые и сейчас стоят на Литейном, Лиговском и Владимирском проспектах – в самом центре города. Предприятие тогда изготовило детали, составляющие основу фонарей: чугунные тумбы, столбешницы, оголовки и декоративные элементы. В архивах «Армалита» до сих пор хранятся эскизы и формы тех отливок – предприятие готово создавать не только практичное, надежное и качественное, но и изысканное.

В планах у завода дальнейшее усовершенствование собственных литейных мощностей, потому как развитие литейных технологий сегодня позволяет изготавливать отливки с меньшими припусками и шероховатостями, более однородными по плотности. Постоянно возрастающие требования к литым заготовкам, а также решение вопросов по снижению трудозатрат и материалоемкости выпускаемых изделий, достижению высоких физико-механических показателей и высоких эксплуатационных свойств продукции приводят к тенденции перехода от традиционных способов литья в песчаные формы к специальным видам точного литья.

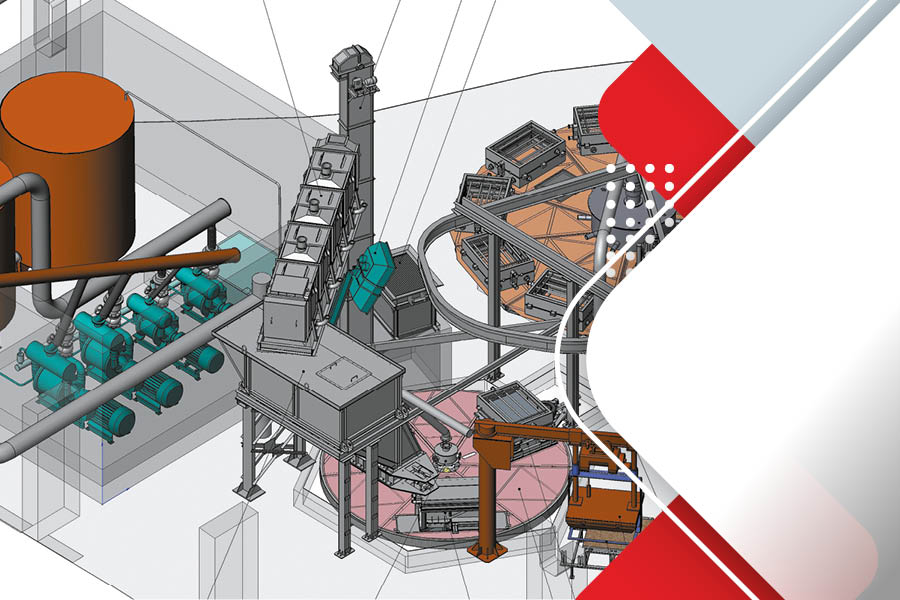

На «Армалите» готовят проект строительства нового автоматизированного участка точного литья по выплавляемым моделям, способного выпускать до 400 тонн продукции в год с применением аддитивных технологий, что позволит существенно сократить производственный цикл изготовления конечного изделия, повысить качество выпускаемой продукции, а также обеспечить высокую экологичность и культуру производства.

Размещено в номере: «Вестник арматуростроителя», № 4 (60) 2020