М. И. Прудников, к.т.н., технический директор ООО «АТФ», г. Брянск [email protected]

Введение

Пары трения «резина-металл» достаточно часто используются в машиностроении. Как правило, они имеют место в различных уплотнительных устройствах: манжетных уплотнениях вращающихся валов, кольцевых уплотнениях трубопроводной арматуры и пневмоприводов. Кроме того, конструкция многих винтовых насосов предусматривает наличие резиновой обкладки и контактирующего с ней стального ротора. При проектировании подобных узлов решается комплексная задача, связанная с удовлетворением противоречивых требований – максимальное снижение потерь на трение с одновременным обеспечением заданного ресурса и герметичности. Резиновые контактные уплотнения осуществляют герметизацию за счет плотного прилегания уплотняющих деталей к соответствующим сопряженным металлическим поверхностям. Такие уплотнения имеют наиболее высокую надежность герметизации, но ограниченную долговечность и значительные потери энергии на преодоление сил трения при движении. Во многом эффективность этих узлов определятся применяемыми в них смазочными материалами.

Особенности условий трения

Мягкие уплотняющие детали из резины плотно прилегают к сопряженным с ними деталям за счет предварительного поджатия и поджатия рабочим давлением, не допускают при движении зазора, по которому могла бы происходить утечка. Существенными проблемами при работе уплотнений являются прилипание резины к сопряженным металлическим поверхностям в состоянии покоя, значительные силы трения при страгивании деталей с места, выдавливание резины в зазоры. Прилипание резиновых деталей к металлическим является весьма нежелательной особенностью, способствующей более быстрому выходу уплотнений из строя и применению больших усилий для страгивания с места подвижных частей. За счет прилипания резиновых манжет возможно повреждение их острой запирающей кромки в начале работы механизма. Коэффициент трения покоя может достигать значений f=1,0…1,2. В результате повреждения и местного защемления уплотнения оно часто разрывается и происходит прорыв рабочей среды.

При отрицательных температурах многие резины твердеют и при движении начинается утечка. При нагреве резина также теряет часть упругих свойств, становясь более пластичной. Коэффициент трения, согласно молекулярно-механической теории, состоит из двух компонентов – механического, обусловленного зацеплением микронеровностей и их деформацией, и молекулярного, вызванного наличием сил молекулярного притяжения. В резинометаллической системе, в отличие от пар трения «металл-металл», механическая составляющая коэффициента трения достаточно велика. Для ее уменьшения стремятся улучшить качество металлической поверхности с точки зрения микрогеометрии, подвергая ее различным методам финишной механической обработки, в частности, полированию.

Однако с увеличением качества поверхности одновременно увеличивается молекулярная составляющая коэффициента трения из-за роста площади контакта. Таким образом, задача выбора материалов пар трения, метода механической обработки контактных поверхностей является достаточно сложной с инженерной точки зрения и должна решаться в комплексе с учетом процессов трения и изнашивания.

Требования к смазке

Для пар трения «резина-металл» важно применять смазочные материалы в качестве разделительной среды, препятствующей адгезии. Дополнительная смазка обеспечивает снижение трения и повышение герметичности. Кроме того, с уменьшением силы трения уменьшается потребная мощность привода, что позволяет сделать его более компактным. Для смазывания уплотнений применяют пластичные смазочные материалы. Это специальные смазки, которые не только способствуют эффективному снижению трения, но и обеспечивают минимальный разброс между коэффициентами трения покоя и скольжения. Это позволяет предотвратить эффекты прилипания и скачкообразного движения, характерные для такого рода пар.

Способность смазки разделять сопряженные поверхности и не выдавливаться из зоны контакта под действием нагрузки и давления рабочей среды зависит от реологических свойств тонких смазочных слоев, а также протекающих на контактных поверхностях физико-химических процессов.

Герметизирующая способность и антифрикционные свойства смазки определяются ее композицией: базовым маслом, загустителем, присадками и твердыми антифрикционными наполнителями.

Критерии выбора смазочного материала

При выборе пластичной смазки для конкретного применения важно учитывать следующие факторы:

– диапазон рабочих температур;

– коэффициент трения в заданной паре материалов;

– устойчивость к рабочей среде;

– совместимость с материалами уплотнений.

Последний пункт требует пояснения. Набухание или усадка – наиболее значимые изменения, которые могут происходить с резиной после контакта со смазочным материалом. Набухание обусловлено диффузией в материал компонентов смазки и зависит от их химической структуры. Усадка – это, как правило, результат потери пластификатора. Необходимо учитывать, что в результате набухания или усадки существенно изменяются такие механические характеристики резины как модуль упругости, предел прочности на растяжение и твердость. Допускаются лишь незначительные набухание (до 8 % прироста массы) или усадка (до 4 % потери массы), не влияющие на эксплуатационные свойства. Для набухания допускаются большие значения прироста массы, поскольку небольшое расширение резинового уплотнения при использовании смазки создает дополнительный эффект герметизации.

При выборе пластичной смазки необходимо анализировать ее совместимость с конкретным материалом уплотнения. Решающую роль в этом играет совместимость базового масла в составе смазки. Как правило, минеральные масла совместимы лишь с некоторыми типами резин. Во многих случаях эти масла вызывают недопустимое набухание резин и их размягчение. На практике достигались значения набухания, приводящие к увеличению линейных размеров уплотнения в 1,5-2 раза. В таких случаях базовое масло из пластичной смазки полностью поглощается резиной. Смазка на поверхности резины «высыхает», теряя смазочную способность.

На сегодняшний день современные достижения в химии позволили создать синтетические масла особой структуры, совместимые с большинством типов резин. Это силиконовые масла различных типов: полидиметилсилоксаны, полифенилметилсилоксаны, фторсиликоны. Всем известна уникальная способность силиконов придавать резине высокие антифрикционные и антиадгезионные свойства. Такая смазка, обволакивая уплотнение, образует сплошной разделительный слой с низким трением, облегчающий сборку и защищающий уплотнения от воздействия среды и старения.

Силиконовые масла и смазки на их основе успешно применяются в различных уплотнительных устройствах с резиновыми деталями: в шаровых кранах, задвижках, клапанах, пневмоцилиндрах, винтовых насосах. Также их используют в качестве разделительных технологических составов на формах при литье резиновых деталей. Силиконовые масла отличаются высоким индексом вязкости, термической и окислительной стабильностью, химической стойкостью. Это позволяет использовать их в широком диапазоне температур от –70оС до +230 оС, в вакууме и в условиях воздействия химически агрессивных сред.

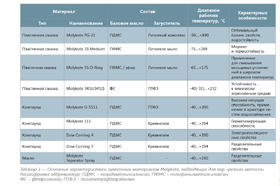

Корпорация Dow Corning, история которой насчитывает уже более 70 лет, известна своими достижениями в области химии силиконов. Официальным дистрибьютором Dow Corning в России является ООО «АТФ». Dow Corning получила известность благодаря своим инновационным решениям и большому количеству действующих патентов. Разработана серия смазочных материалов под торговой маркой Molykote®, в которую входит несколько десятков наименований пластичных смазок, компаундов и масел на основе силиконов. Некоторые характеристики этих материалов приведены в таблице 1.

Пластичная смазка Molykote 55 O-Ring изначально разрабатывалась для смазывания резиновых кольцевых уплотнений, но впоследствии нашла более широкое применение. Она отличается высокой термостойкостью и низким коэффициентом трения в паре «металл-резина». Может применяться в системах быстрого срабатывания, пневматических устройствах.

Пластичные смазки Molykote 3451 и Molykote 3452 нашли применение в нефтехимической промышленности благодаря их термостойкости, устойчивости

к топливу и растворителям. В их составе фторсиликоновое масло и высокодисперсный политетрафторэтилен в качестве загустителя и антифрикционного наполнителя (рис. 1)

Силиконовые компаунды (см. табл. 1) представляют собой особый вид смазок (рис. 2), которые в последнее время приобретают все большую популярность благодаря уникальному сочетанию свойств. Компаунды представляют собой композиции полидиметилсилоксанового высоковязкого масла, загущенного твердым высокодисперсным порошкообразным загустителем (рис. 1). Отличительная особенность этого класса смазок – исключительно высокая герметизирующая способность. Это так называемые «смазки-герметики», которые одновременно с герметизацией сохраняют подвижность сопряжения и снижают трение. Кроме того, эти материалы наиболее безопасны для здоровья человека и могут использоваться в системах питьевого водоснабжения (рис. 3). Компаунды обладают электроизоляционными свойствами и применяются также для облегчения сборки и повышения герметичности электрических разъемов. Ряд производителей рекомендует их для монтажа подводных электрических коммуникаций.

Работая в тесном взаимодействии со специалистами промышленных предприятий, инженеры АТФ выполняют комплекс работ, направленных на оптимальный выбор смазочного материала и технологии обработки контактных поверхностей. В рамках этих работ выполняются не только

необходимые расчеты, но также лабораторные и стендовые испытания. С этой целью АТФ активно сотрудничает с ведущими научно-исследовательскими лабораториями. В частности, обширные исследования резинометаллических пар трения проводятся в настоящее время в научно-исследовательской лаборатории (НИЛ) «Триботехника» Брянского государственного технического университета. Для сбора, систематизации и анализа данных по триботехническим свойствам и практическому опыту применения смазочных материалов в различных условиях АТФ создана и постоянно развивается многоуровневая информационная система. Она позволяет инженеру существенно сократить сроки поиска решений конкретных триботехнических задач и повысить надежность результатов.

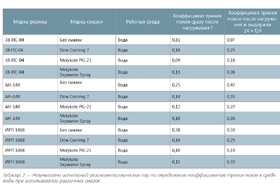

В таблице 2 приведены результаты триботехнических испытаний различных резин в паре со сталью в среде воды при смазывании разными силиконовыми смазками. Определялся коэффициент трения покоя f сразу после нагрузки до создания контактного давления P=0,6 МПа и после выдержки в нагруженном состоянии в течение 24 часов f24. Контактное давление было достаточно высоким для рассматриваемой пары трения. В результате действия такого давления между контактирующими поверхностями оставалась только тонкая граничная пленка смазки, эффективность которой и была проверена. Таким образом, отслеживалась тенденция резинометаллической пары к прилипанию в состоянии покоя и влияние смазки на этот процесс. Из данных таблицы 2 видно, что с помощью дополнительного смазывания можно снизить коэффициент трения f до 9 раз и коэффициент трения f24 до 5,4 раз в зависимости от конкретного сочетания резина-смазка.

Заключение

Смазочный материал является неотъемлемым конструктивным элементом узла трения, существенно влияющим на все его эксплуатационные свойства. На долю смазки, как правило, приходится меньшая часть себестоимости машины. Однако недостаточное внимание к этому компоненту приводит к утрате значительных резервов в повышении надежности и эффективности. Все это хорошо видно на примере резинометаллических пар трения, рассмотренных в настоящей статье. Путем использования специальных смазочных материалов на основе силиконов можно существенно влиять на их эксплуатационные свойства в части повышения энергоэффективности, ресурса и герметичности. Более 75 % отказов трубопроводной арматуры обусловлены проблемами, связанными с уплотнениями, и трением в них. Этот факт подчеркивает важность правильного выбора смазочного материала с учетом всех конструктивных особенностей и эксплуатационных факторов.

Опубликовано в журнале "Вестник арматуростроителя" № 7 (35) 2016

Размещено в номере: Вестник арматуростроителя», № 7 (35) 2016