От редакции:

Технологии правят миром. Эту истину придумали не мы, тот, кто сегодня имеет доступ к передовым технологиям, имеет неоспоримые преимущества в конкурентной борьбе. В рамках пока актуальной политики импортозамещения, когда российскому машиностроителю открываются новые выгодные горизонты и возможности, самое время задумываться о модернизации существующих мощностей. Именно по этому направлению мы открываем новую рубрику «Технологии машиностроения», в которой будем рассказывать об успешном опыте внедрения современных технологий в производство трубопроводной арматуры и сопутствующего оборудования. Сегодняшний материал мы посвятим одному из направлений трубопроводного машиностроения — технологии изготовления бурового и насосного оборудования и его обработки.

Очёрский Машиностроительный завод — одно из старейших предприятий по обработке металлов не только в Пермском крае, но и во всей Российской Федерации. Свою историю оно ведет с 1761 г., когда после двухлетнего строительства согласно указанию императрицы Елизаветы Петровны были запущены первые четыре молота, на которых производилась выковка железа.

В начале XX в. завод начал выпускать первую продукцию для добычи нефти. По сей день завод является одним из признанных авторитетов в этой отрасли.

Как и перед любым передовым предприятием, перед Очёрским Машиностроительным заводом встала необходимость реорганизации производственных мощностей и технологий производства продукции. Идея усовершенствовать технологию обработки концов насосных штанг появилась не случайно. Во-первых, стояла задача увеличить количество выпускаемых изделий, что подразумевало расширение станочного парка. Во-вторых, оборудование, на котором изготавливали штанги, было далеко не новым и требовало повышенного внимания в виде частых ремонтов и профилактических мероприятий. И в-третьих, сама технология работы на таком оборудовании представляла собой монотонную многооперационную деятельность оператора, поскольку станок работал в полуавтоматическом режиме, и оператору приходилось следить за перемещением инструмента во время обработки и вручную переключать направление движение суппорта станка при обратном ходе. Также существующее оборудование не имело полной защиты рабочей зоны, вследствие чего во время обработки металлическая стружка и СОЖ, загрязняя собой площадь вокруг рабочего места, создавали дополнительные неудобства в работе оператора.

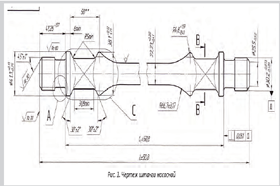

Для выполнения поставленной заводом задачи специалистами компании ООО «АТМ Групп» была разработана и внедрена в производство технология обработки концов буровых штанг на токарном обрабатывающем центре с ЧПУ Hyundai WIA L300C. Данная модель отвечала требованиям мощности и демонстрировала отличные показатели при тяжелых режимах резания, в условиях круглосуточной работы. Одной из особенностей технологии являлась сама заготовка, длина которой составляла 8-9 метров. Заготовка располагалась на рольганге, и для обработки конец заготовки подавался в рабочую зону станка через шпиндельное отверстие. После обработки при помощи рольганга штанга выводилась из станка.

Резьба должна выполняться методом накатки — это требование стандарта к изготовлению ШН. При накатке происходит поверхностное упрочнение материала, волокна материала не перерезаются. Дополнительно достигается наружная поверхность резьбы с шероховатостью Ra2,5.

По сравнению с нарезанной накатанная резьбовая траектория обладает более высокой надежностью и долговечностью. Поэтому для ее изготовления была выбрана резьбонакатная головка с тремя роликами.

Это позволило обеспечить свободное прохождение заготовки сквозь шпиндель станка в рабочую зону, ее надежный зажим и обработку 4-х типоразмеров заготовок без существенной переналадки.

Совместно со специалистами завода были доработаны кулачки токарного патрона. Из стандартных сырых кулачков прямоугольной формы были изготовлены специальные, так как место зажима заготовки имеет квадратное сечение. Комплект кулачков был выполнен для зажима 4-х типоразмеров заготовки.

Для автоматической загрузки/выгрузки заготовок в рабочую зону станка схема управления рольгангом была подключена к системе управления станка Hyundai WIA L300C таким образом, чтобы была согласована работа двух независимых устройств, что позволило бы выполнять все технологические операции одному специалисту и значительно повысить безопасность рабочих процессов.

Следует отметить, что на новом оборудовании был применен современный режущий инструмент со сменными твердосплавными пластинами. В совокупности с применением современной смазочно-охлаждающей жидкости было достигнуто значительное улучшение качества поверхностей изделий, что сразу же было оценено потребителями данной продукции. Также повысилась точность и повторяемость геометрии деталей. Вспомогательное время замены режущего инструмента благодаря сменным пластинам уменьшилось.

Успешно проработав по данной технологии в течение одного года, руководство Очёрского Машиностроительного завода приняло решение об установке второй единицы оборудования.

По итогам работы, проведенной специалистами ООО «АТМ Групп», удалось внедрить современную технологию обработки концов насосных штанг с применением оборудования с ЧПУ и оригинальных технологических и конструкторских решений. В сравнении с применяемой ранее новая технология более надежная, безопасная и позволила увеличить объем выпускаемой продукции и улучшить ее качество, а также исключить из технологического процесса подсобного рабочего. Участие оператора в процессе было сведено к минимуму, условия его работы улучшились, а так называемый «человеческий фактор» практически исключен.

Опубликовано в журнале "Вестник арматуростроителя" № 3 (38)

Размещено в номере: «Вестник арматуростроителя», №3 (38) 2017