«Терморасширенный графит (ТРГ) – соединение, получаемое внедрением в межслоевое пространство кристаллической решетки графита серной кислоты или других агентов в присутствии окислителя (перекиси водорода, бихромата калия и др.) Синонимы: пенографит, гибкий (flexible), эластичный, пластичный, расширенный (expanded), экспандированный; вермикулированный» – так начинается раздел «Термины и определения» стандарта СТ ЦКБА-019 «Арматура трубопроводная. Уплотнения на основе терморасширенного графита. Общие технические требования» и именно так называется этот современный уплотнительный материал, который сегодня, благодаря сочетанию своих положительных качеств, может решить многие задачи герметизации соединений в трубопроводной арматуре.

В основу стандарта заложены знания и опыт ведущих специалистов в области уплотнительной техники, приобретенные в течение более 15 лет в процессе конструирования, модернизации и эксплуатации уплотнительных узлов с применением ТРГ в составе трубопроводной арматуры и другого оборудования для атомных станций, теплоэнергетики, нефтегазохимических производств, судостроительной промышленности и специальной техники.

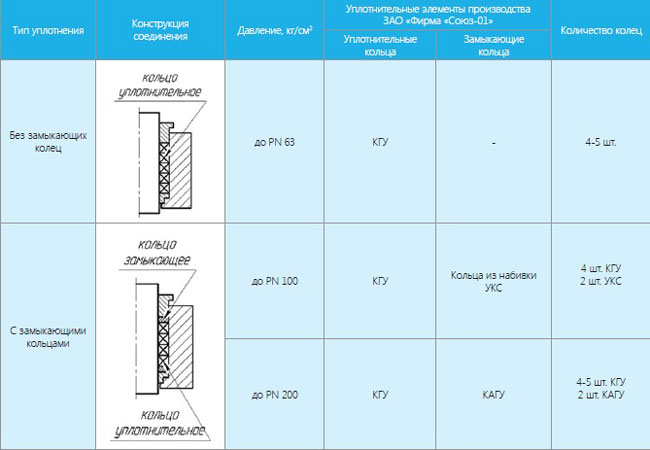

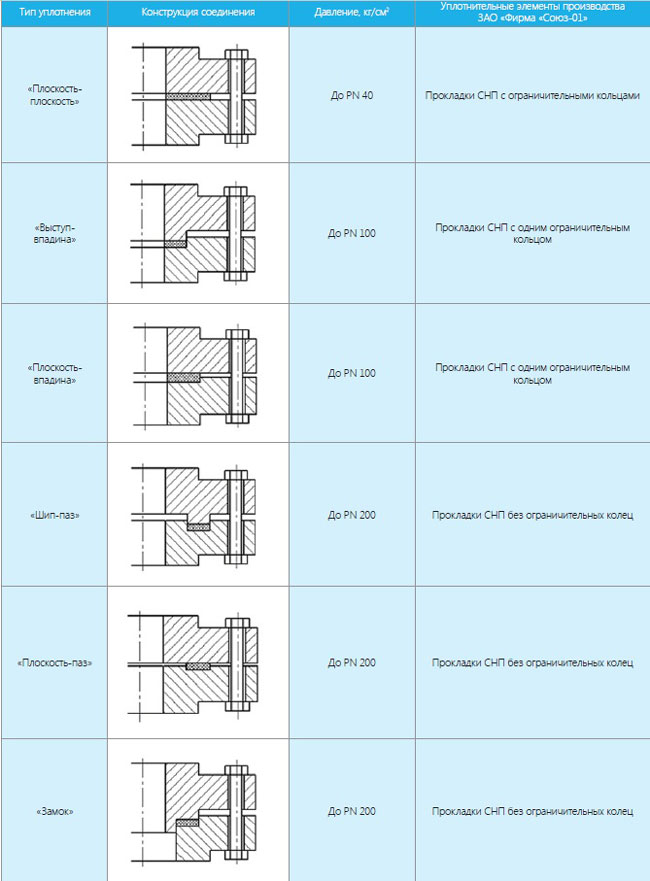

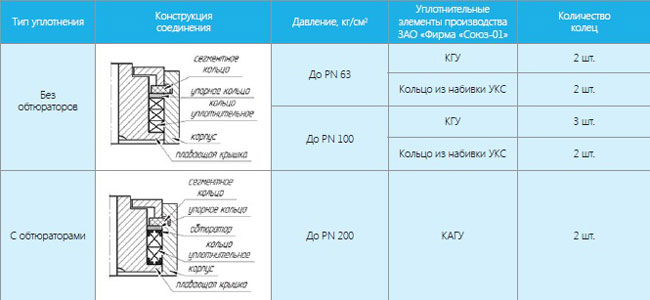

В стандарте уплотнения из ТРГ подразделяются на три вида:

– уплотнения сальниковые (см. таблицу 1), предназначенные для герметизации подвижных соединений в арматуре с возвратно-поступательным, вращательным, вращательно-поступательным движением штока;

– уплотнения прокладочные (см. таблицу 2), предназначенные для герметизации неподвижных разъемных соединений арматуры и ее присоединений к трубопроводам и технологическому оборудованию;

– уплотнения «плавающей крышки» (см. таблицу 3), предназначенные для герметизации бесфланцевого разъема «корпус-крышка» арматуры.

Технические характеристики продукции, включенной в СТ ЦКБА-019 от

ЗАО «Фирма «Союз-01», соответствуют следующим ТУ:

-тип колец КАГУ с обтюраторами – в соответствии с ТУ 38.314-25-6-91

-тип колец КГУ без обтюраторов – в соответствии с ТУ 38.314-25-3-91

-тип сальниковой набивки УКС – в соответствии с ТУ 38.314-25-4-91

-тип прокладок СНП – в соответствии с ТУ 38.314-25-8-91, ТУ 5728-001-34877654, ТУ НРАТ.754172.003.

Средний срок службы сальниковых уплотнений и прокладок – не менее 12 лет.

Средний ресурс сальниковых уплотнений – не менее 96000 часов (10500 циклов).

Средний ресурс прокладок – не менее 96000 часов.

Средний срок сохраняемости сальниковых уплотнений и прокладок – без ограничения.

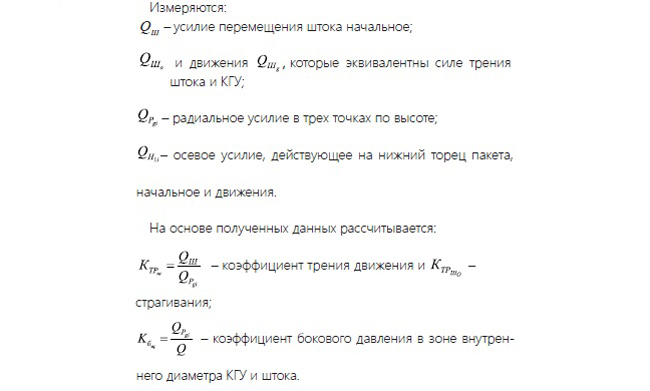

В обязательных приложениях СТ ЦКБА-019 «Е» и «Ж» представлены методики определения прокладочного коэффициента «m» для СНП, коэффициента бокового давления Кб и коэффициента трения Ктр для КГУ.

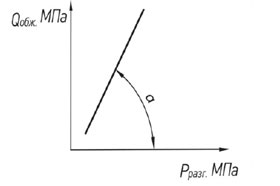

По оси абсцисс графика откладывают среднеарифметическую величину избыточного давления разгерметизации прокладок.

По оси ординат графика откладывают среднеарифметическую величину усилия обжатия прокладок для каждых трех образцов каждого типоразмера и каждого способа изготовления прокладок.

По тангенсу угла наклона прямой к оси абсцисс определяют прокладочный коэффициент «m».

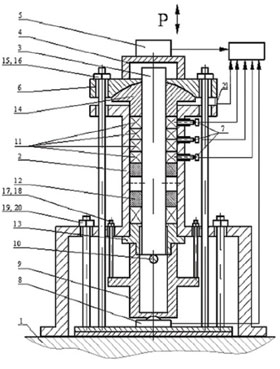

Для определения Кб используется специальный стенд, принципиальная схема которого приведена на рисунке 2. Стенд позволяет определять Кб как одного кольца, так и пакета колец. Стенд состоит из основания 1 с закрепленной на нем обоймой 2, в которой расположены шток 3, исследуемые КГУ 11 и подсальниковое кольцо 13. Осевое сжатие пакета (или кольца КГУ) осуществляется через грундбуксу 14, нажимную планку 6, пяту 4 и измеряется датчиком усилия 5. Радиальные усилия, передающиеся от пакета на внутреннюю стенку обоймы, измеряются тремя датчиками усилия 7, расположенными в верхней, средней и нижней части пакета. Осевое усилие, воспринимаемое подсальниковым кольцом 13, измеряется датчиком усилия 8. Датчик 21 фиксирует перемещение планки 15 в осевом направлении. В качестве датчиков усилия применяются датчики весоизмерительные тензорезисторные серии «С» ЗАО «ТЕХНО-М».

Показания всех датчиков регистрируются в реальном времени на компьютере.

Методика определения Кб заключается в следующем.

Гайкой 17 и шпилькой 18 через втулку 9 поджимается подсальниковое кольцо 13 к обойме.

Устанавливается исследуемый пакет КГУ 11, грундбукса 14, планка нажимная 6. При этом осевое перемещение штока 3 зафиксировано упором 10. Гайками 16 производится подвод до контакта датчика усилия 8 к нижнему торцу втулки 9. Ослабляются гайки 17 и 16, чтобы не создавать помех передачи усилия, воздействующего на подсальниковое кольцо через втулку 9 на датчик 8.

С помощью гидравлического пресса через датчик усилия 5 (300 кН – погрешность ± 0,1% или ± 0,3 кН) создается осевое усилие ступенчато с интервалом, соответствующим осевому давлению 5 МПа. Осевое усилие, соответствующее осевому давлению от 0 до 50 МПа, выдерживается на каждой ступени в течение 10 с. При этом в компьютере регистрируются показания всех датчиков с частотой записи 5 измерений в секунду.

Таким образом измеряются:

С конструктивными особенностями уплотнений из терморасширенного графита, параметрами их применения и рекомендациями по сборке узлов арматуры можно ознакомиться в Справочнике ЗАО «Фирма «Союз-01» 2014 года.

Опубликовано в "Вестнике арматуростроителя" № 2 (30) 2016

Размещено в номере: "Вестник арматуростроителя № 2 (30) 2016