В данной статье хотелось бы осветить один из случаев, связанный с самостоятельной установкой и настройкой исполнительных механизмов электроприводов сотрудниками эксплуатирующих или подрядных организаций, имеющих недостаточный навык по установке и настройке механизмов различных производителей на применяемую запорную арматуру.

Такие ситуации случаются довольно часто, т. к. приобретение заказчиком запорной арматуры под электропривод и исполнительных механизмов отдельно у разных поставщиков, на первый взгляд, кажется экономически целесообразным и ведет к определенной экономии бюджета.

Но что же происходит в действительности? Во-первых, установку запорной арматуры в трубопровод производят с последующим запуском в работу подачи различной рабочей среды – теплоноситель, через арматуру, только после этого начинают осуществлять установку, настройку и подключение исполнительных механизмов (электроприводов) на краны.

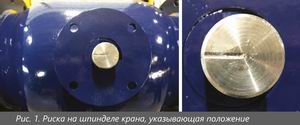

Во-вторых, далее возникает необходимость понять положение шаровой пробки, что не всегда возможно: в верхней части шпинделя крана не у всех производителей имеются риски (рис. 1), указывающие направление потока рабочей среды и проходной части шаровой пробки, а заглянуть во внутреннюю полость крана не предоставляется возможным, потому что кран уже вварен в трубопровод.

Рассмотрим ситуацию на примере продукции фирмы «МЭОФ». Для проведения подключения механизма «МЭОФ» к арматуре необходимо ознакомиться с прилагаемой документацией, в которой имеется описание данной процедуры, в т. ч. как правильно установить механическую ограничительную шайбу (рис. 2), которая необходима для ограничения диапазона работы механизма.

Неправильная установка ограничительной шайбы в последующем при проведении процедуры закрытия или открытия запорного органа кран-шар приведет к излому данной шайбы (рис. 3) или излому исполнительного механизма (рис. 4).

Некорректная настройка механических ограничителей может приводить к разрушениям корпуса редуктора, как, например, произошло с оборудованием ООО «МЕХАНИК» (рис. 5).

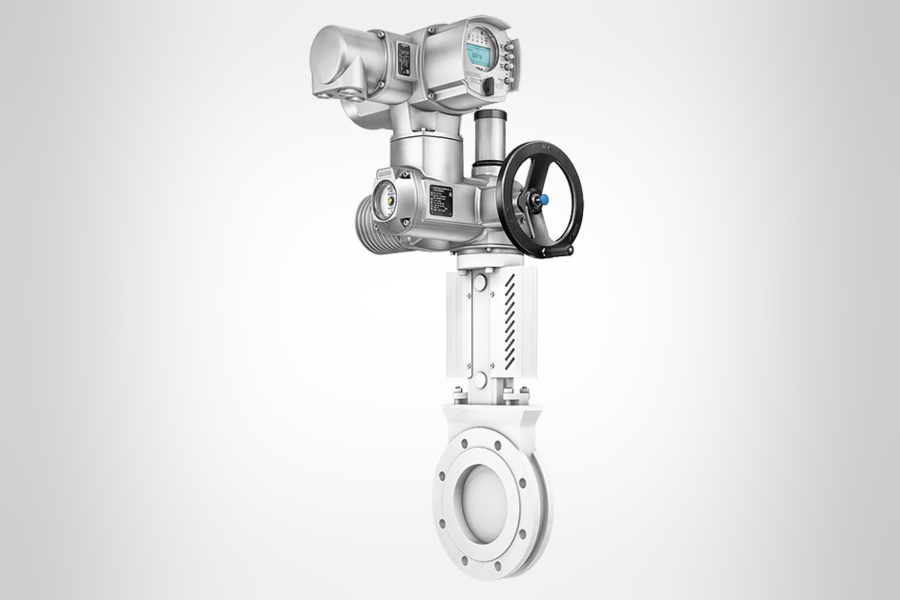

Продукция компании AUMA, как правило, имеет шлицевую переходную втулку. Данная втулка устанавливается на шпиндель крана с последующей установкой исполнительного механизма. Так как передача крутящего момента осуществляется шлицевой частью втулки (рис. 6), то появляется возможность произвести установку редуктора в любом удобном положении для эксплуатирующих служб. В случае неправильной регулировки и установки концевых выключателей появляется большой риск постановки механической части электропривода в упор. При этом квалифицированное восстановление работоспособности возможно лишь после вызова представителей завода-изготовителя.

В итоге заказчик получает срыв сроков ввода в эксплуатацию арматуры, затраты на восстановление оборудования (а иногда и на его замену за счет заказчика, т. к. поставщики не берутся восстанавливать оборудование или им выгоднее предложить еще раз оборудование, выдав поломку за неправильный монтаж), затраты на персонал, который будет вовлечен в эти процессы и, конечно же, арматуру и приводы уже со сниженным сроком службы.

Поэтому если посчитать все эти затраты, то в большинстве случаев они оказываются существенно больше, чем приобретение комплекта арматуры с приводом от одного поставщика, который квалифицированно провел монтаж, контроль качества и отвечает за проведение данных работ своими гарантийными обязательствами.

Если заказчик все же решил приобретать все по отдельности, то ряд следующих рекомендаций поможет сохранить оборудование и обеспечить его работоспособность в течение срока службы:

1. Ознакомиться с сопроводительной документацией.

2. Соблюдать все требования документации.

3. Осуществлять работы только после проверки состояния шаровой пробки.

4. Производить монтаж и пуско-наладку исполнительных механизмов до монтажа на трубопровод.