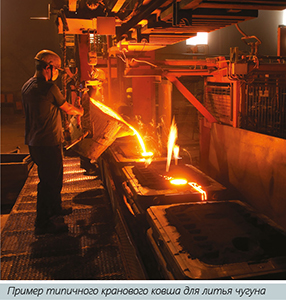

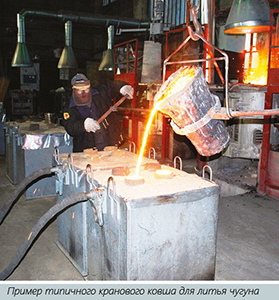

Сегодня объемы производства и применения отливок из высокопрочного чугуна (ВЧ) в промышленно-развитых странах стали своего рода индексом выпуска современной высокотехнологичной продукции машиностроения. Производство отливок из ВЧ в этих странах находится на уровне 25-30 % от общего выпуска отливок [1]. Наибольшее распространение при литье высокопрочного чугуна с шаровидным графитом, по данным д. т. н. Бубликова В.Б. [2], получили Mg-Si-Fe (ФСМг) лигатуры с 5-7 массовыми процентами магния. А сэндвич-процесс используется чаще всего для получения ВЧ, но имеет тот недостаток, что модификатор на дне ковша, как правило, пригружают стальным или чугунным ломом, например, согласно патенту [3], либо чугунной стружкой, металлической плиткой с отверстиями и тому подобным.

Для расплавления такого груза необходим перегрев расплава исходного чугуна, контакт которого с модификатором снижает степень усвоения магния из-за увеличения скорости его парообразования и быстрого удаления из металла [4]. При этом характерен достаточно сильный пироэффект и задымление воздуха цеха, рост энергозатрат и продолжительность выплавки исходного чугуна. По данным Волощенко С.М. [5], степень усвоения Mg при введении Mg-Si-Fe модификатора с 6 % Mg на дно ковша без пригрузки составляет 27 %, а с пригрузкой чугунной стружкой – 34 %. К разновидности сэндвич-процесса относят способ выпуска из печи расплава исходного чугуна в ковш с полостью или карманом (увеличивающим усвоения Mg) в днище для содержащего магний модификатора, сверху часто засыпанного перечисленным пригружаемым материалом. Кроме того, к затратам при этом относят стоимость такого материала и затраты на его подготовку.

Для небольших цехов, производящих отливки из различных сплавов и не имеющих регулярных заказов на литье ВЧ, содержание специального ковша для ВЧ является существенными затратами. Кроме того, различные грузы поверх модификатора дают различное влияние на химический состав конечного металла; толщина лома, его размеры (особенно для малых ковшей на 200-300 кг) и расположение в ковше, степень окисления или ржавчины, потеря температуры на его расплавление и т. п. являются факторами, не способствующими стабильности процесса, однородной структуре и могут ухудшать качество отливок. Это является одной из причин того, что в странах СНГ доля отливок из ВЧ в общем выпуске литья существенно ниже, чем такая доля в мировом производстве литья. Проведение обзора способов сфероидизирующего модифицирования чугуна предшествовало поиску возможности упрощения таких способов.

Известно также устройство для легирования металла в ковше, при помощи которого осуществляют обработку расплава с перемешиванием жидкого металла продувкой инертным газом и введением в расплав легирующих элементов и раскислителей посредством трубы с огнеупорным покрытием [6]. На нижнем конце трубы закреплен блок реагентов в виде контейнера с отсеками, куда загружены реагенты. Недостатком являются значительные затраты инертного газа и приобретение оборудования для его подводки. Подобно предыдущему имеется способ введения порошкообразного или гранулированного материала в расплавленный чугун для десульфуризации и сфероидизации с применением трубы из огнеупорного материала, как правило, из графита, с продувкой инертного газа, действующего как носитель. В некоторых случаях вводят карбид кальция, чтобы уменьшить уровень серы, а затем выполняют сфероидизацию сплава. Таким методом также вводят металлический магний [7]. Хотя два последних способа позволяют получать ВЧ в открытом ковше без специальных карманов и пригрузок модификатора, их недостатками являются затраты инертного газа, необходимость специального оборудования для его подвода и погружения трубы на определенную глубину в расплав металла, а также склонность таких способов к забиванию трубы шлаком.

В обзоре патентной информации о трубчатых дозаторах имеется описание дозатора, устройство которого имеет трубчатый цилиндр с расположенным в нем поршнем с использованием для выдачи в тару текучего или сыпучего продукта методом выталкивания порционного количества материала поршнем из трубы [8]. Но применение такого способа в информации о производстве ВЧ найти не удалось.

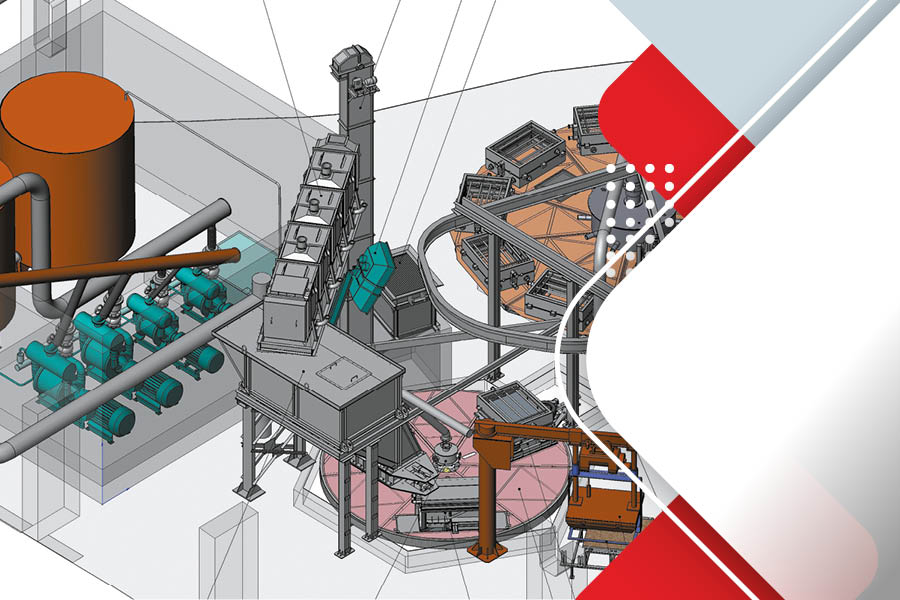

С целью упрощения оборудования для подачи модификатора типа ФСМг в придонный слой расплава чугуна в ковше разработаны, с использованием опоры на традиционно присущее коромысло ковша, три варианта способа вытеснения поршнем со штоком измельченного модификатора из трубы путем движения поршня относительно трубы, после чего трубу с поршнем и штоком удаляли из ковша [9]. По первому варианту трубу (с модификатором и закрепленным к ней штоком поршня) при опускании подъемным краном (за скобу на штоке) в ковш с расплавом исходного чугуна подвешивают вертикально на коромысле ковша, быстро раскрепляют шток поршня от трубы и вытесняют из нее модификатор в расплав чугуна движением поршня под весом поршня со штоком и ходом вниз крюка (крюкоблока) подъемного крана, которым перед этим опустили трубу в ковш и на который могут дополнительно навешивать груз для толкания поршня вниз. Труба при этом снабжена крюком для навешивания ее на коромысло ковша с требуемым зазором (для дозируемого выхода модификатора) от нижнего торца трубы до дна ковша, а поршень может быть в виде тяжелого цилиндра для выдавливания под его весом в расплав модификатора, а также служить металлическим холодильником для трубы. Снизу трубу закрывают пробкой из жести или фольги, чтобы преждевременно не высыпать модификатор.

По второму варианту трубу с модификатором и закрепленным к ней поршнем со штоком после опускания в ковш с расплавом исходного чугуна (за скобу на трубе) ставят вертикально на дно ковша, шток поршня закрепляют на коромысле ковша (упорами снизу в коромысло) или, упирая в коромысло и транспортную скобу коромысла, раскрепляют поршень от трубы и удаляют модификатор в расплав чугуна движением (подъемом крана) трубы вверх относительно неподвижного поршня. Затем поршень выводят из упора в коромысло и вместе с тубой удаляют из ковша.

По третьему варианту трубу с модификатором и закрепленным к ней штоком поршня опускают в пустой ковш, а движение поршня и трубы относительно друг друга с предварительной операцией закрепления – раскрепления согласно одного из двух предыдущих случаев выполняют после заполнения ковша расплавом чугуна, подлежащего модифицированию.

Упрощение оснастки для подачи легковесного модификатора (типа ФСМг) в придонный слой расплава в ковше достигают применением типового поворотного ковша с коромыслом, а также крана или кран-балки, также типичных для цеха. Дополнительным действующим несложным устройством является труба с поршнем для выталкивания модификатора в расплав. Часть трубы из стали, контактирующей с металлом, покрывают огнеупорной краской для ковшей емкостью до 1 т чугуна. Если трубу изготавливать с футеровкой, из кварцита, графита или шамота, то ее можно применять и для ковшей емкостью до 3-4 т. Диаметр и высоту трубы выбирают из расчета удобного закрепления деталей устройства к коромыслу, длины хода деталей устройства и удобства удаления его из ковша.

В первом варианте к трубе хомутом или сваркой крепят крюк для навешивания на коромысло ковша. Также труба (с модификатором) и шток имеют соосные отверстия (проушины) для крепления их между собой с помощью горизонтального штыря. Еще труба и шток имеют скобы или проушины для транспортировки краном пустой от модификатора трубы, и шток имеет ограничительные упоры о верхний торец трубы, чтобы поршень закрывал нижнее отверстие и не выпадал из трубы при транспортировке. Таким образом выполняются простейшие способы крепления штока к трубе: в верхнем положении (с модификатором) и в нижнем положении (без модификатора). Крепления (замки или щеколды) между трубой и штоком выбираются для конкретного цеха, главное их свойство – простота и безопасность использования, чтобы литейщик мог их замкнуть – разомкнуть на расстоянии, например, длинным проволочным крюком.

В случае удаления модификатора при подъеме трубы шток имеет упоры о коромысло против движения штока вверх. Типичное коромысло ковша представляет собой две вертикальные тяги, соединенные горизонтальной балкой с транспортной скобой по середине с верхней стороны балки. К балке коромысла (и скобе, если необходимо) предложено крепить (сверху или снизу крюками или упорами) одну из деталей трубного устройства, которая удерживается неподвижно во время движения второй детали при выдавливании модификатора из этого устройства в расплав путем движения трубы и поршня относительно друг друга.

Последовательность операций при применении способа следующая. Вначале дробленый модификатор помещают в трубу, которую со стороны выходного отверстия закрывают фольгой или жестью, или другими немассивными крышками. Модификатор в трубе подпирают поршнем со штоком, который фиксируют на трубе (в ее подвешенном состоянии вертикально на кране) горизонтальным штырем через соосные отверстия проушин для крепления трубы и штока между собой. В первом варианте трубу с модификатором перевозят за скобу на штоке и подвешивают ее на коромысле с расстоянием до дна ковша 30-50 мм в зависимости от емкости ковша. Затем вынимают горизонтальный штырь – раскрепляют шток от трубы и в неподвижной трубе движением крана опускают шток, пока поршень не выдавит весь модификатор в расплав и упоры штока не упрутся о торец трубы. На эти упоры набрасывают дополнительные поворотные крючки от трубы или используют опять метод фиксации – продевания штырем соосных отверстий в штоке и трубе – и удаляют краном зафиксированную к штоку трубу с поршнем из расплава. Дополнительно к действию веса поршня со штоком для выталкивания модификатора используют вес крюка крана, на который могут навешивать дополнительные грузы.

Во втором варианте трубу с модификатором перевозят за скобу на трубе и ставят на дно ковша с расплавом. Затем упоры на штоке заводят снизу под коромысло и (или) под верхнюю дужку транспортной скобы коромысла (для его фиксирования против движения вверх) и поднимают краном трубу вдоль закрепленного таким образом штока. При этом поршень в зазор между ним и дном ковша выдавливает модификатор. Во время этой операции возможна дополнительная фиксация – прижимание штока к коромыслу вручную литейщиком длинным крючком. Движение поршня или трубы регулируют скоростью движения крана, избегая бурной реакции модификатора и используя приспособление вытяжной вентиляции для удаления образованных газов. Поршень также может выполняться как подвижной контейнер с нижней и верхней полками, между которыми кладут модификатор, во втором варианте удаления его подъемом трубы при неподвижном поршне с выводом его из упора о коромысло после опустошения трубы.

В третьем варианте трубу с модификатором и закрепленным к ней штоком поршня опускают в пустой ковш, а движение поршня или трубы относительно друг друга согласно одному из вариантов выполняют сразу после заполнения ковша расплавом исходного чугуна. При этом для второго варианта шток без упоров о коромысло можно предварительно привязывать к коромыслу тонкой проволокой, прочности которой достаточно, чтобы двигать краном вверх трубу вдоль закрепленного неподвижного штока и чтобы после удаления в расплав модификатора движением трубы вверх без остановки порваться при удалении из ковша трубы со штоком и поршнем.

В некоторых случаях трубу устройства для модифицирования можно не крепить на коромысле ковша, а подвешивать на крюке крана с дополнительно подвешенной на этом же крюке талью. Тогда талью можно вручную двигать шток поршня вдоль трубы, которую можно опускать в печь и проводить там модифицирование или обессеривание расплава чугуна, опуская (заглубляя) конец трубы с лигатурой ниже зеркала металла.

Труба расширяется при нагревании расплавом чугуна и упрощает движение поршня, уменьшая силы трения его и модификатора о ее стенки. Для торможения выхода модификатора возможно приваривание коротких штырей (уступов) на трубе у края или торца для выхода модификатора. Для уплотнения зазора поршня с трубой во избежание попадания в канал трубы расплава металла использовали муллито-кремнеземистое волокно производства завода ЗАО «Северский доломит» («Изосэв», Украина), несколько слоев которого зажимали на штоке при изготовлении поршня. Для огнеупорного покрытия трубы, как правило, достаточно покрытия из нескольких слоев краски с добавлением порошков муллита, шамота или дистен-силлиманита. Кратковременный контакт трубы с расплавом практически не нуждается в его перегреве, что экономит время при производстве ВЧ и энергозатраты. Не перегретый металл способствует лучшему усвоению магния и уменьшению пироэффекта при модифицировании.

Простая оснастка для подачи модификатора в придонный слой чугуна в ковше с применением типовых поворотных ковшей и движения крана для транспортировки и выдавливания модификатора из трубы в ковш при отработке несложных операций управляются машинистом крана и (или) литейщиком с пола с помощью подвешенного кнопочного пульта. Такие операции не ухудшают условия техники безопасности в работе плавильщиков или заливщиков металла. Привод крана или тали может быть электрическим, гидравлическим, пневматическим, механическим, ручным и т. п., а зацепления указанных устройств – крюков, упоров и т. п. – к коромыслу или его скобе выполняют переносным крючком с длинной ручкой.

Для крупных ковшей возможны способы помещения хладагентов в трубе на поршне с противоположной стороны от модификатора, которые охлаждают трубу путем плавления или испарения при движении поршня. Изготовление массивного металлического поршня, который служит утяжелителем против всплывания под давлением на него снизу расплава металла в канале трубы, также одновременно позволяет использовать его как металлический холодильник для трубы. Продолжение следует.

1. Бех Н. И., Александров Н. Н., Нуралиев Ф. А. Высокопрочный чугун сейчас и в будущем // Литейное производство. – 2018. – № 5. – С. 2-5.

2. Бубликов В. Б., Берчук Д. Н. Повышение степени модифицирования высокопрочного чугуна // Металлургия машиностроения. – 2006. – № 5. – С. 31-35.

3. Патент 75815 Україна, C21C 1/00, C22C 33/00. Спосіб одержання високоміцного чавуну для виливків холодильних плит доменних печей / О. Ф. Бринза, В. В. Харченко, А. М. Лєщенко та ін. – Опубл. 15.05.2006, Бюл. № 5.

4. Ващенко К. И., Софрони Л. Магниевый чугун. Киев: Машгиз. – 1960. – С. 485.

5. Волощенко С. М. Створення наукових засад структуроутворення в високоміцному чавуні для підвищення зносостійкості змінних деталей сільгосптехніки та транспорту: дис. докт. техн. наук: спеціальніть 05.02.01. – Київ. – 2018. – С. 290.

6. Патент 2082765 РФ, С21С7/06. Способ легирования металла в ковше и устройство для его осуществления / Б. А. Кустов, Г. А. Копылов, Р. С. Айзатулов и др. – Опубл. 27.06.1997, Бюл. № 18.

7. Sukomal Ghosh. Production aspects of spheroidal graphite iron. Special Metal Casting and Forming Processes. CAFP - 2008. Р. 38-51 / http://eprints.nmlindia.org/5869 /1/38-51.PDF

8. Патент 44521 A Україна, GO1F11/ OO. Дозатор / Є. П. Авраменко, Я. В. Латишев, І. Е. Мамутов. – Опубл. 15.02.2002, Бюл. № 2.

9. Патент 139557 Україна, МПК C22C 37/00, C22C 37/04. Спосіб виробництва високоміцного чавуну / В. С. Дорошенко, В. О. Шинський. – Опубл. 10.01.2020, Бюл. № 1. Размещено в номере: «Вестник арматуростроителя», № 6 (62) 2020