В этой статье предложен способ изготовления реакционного заряда в камере с пленочной оболочкой для экологически безопасной внутриформенной обработки расплава металла при использовании ЛГМ-процесса. Для формовки дробленого модификатора при получении реакционной камеры использован опыт ВПФ. Упрощение технологии производства отливок из высокопрочного чугуна по ЛГМ-процессу будет способствовать сочетанию процессов точного литья с применением высокопрочных железоуглеродистых сплавов.

В растущем с каждым годом мировом выпуске отливок — более 103,6 млн тонн в 2014 г. — доля отливок из серого чугуна (СЧ) составляла 47,46 млн т, из высокопрочного чугуна (ВЧ) — 25,03 млн т, стали — 11,05 млн т (Modern Casting № 12 — 2015). Видно, что объем отливок из ВЧ почти в 2,5 раза превышает объем стального литья и составляет почти четверть всего выпуска отливок. В последние годы ВЧ с шаровидным графитом по росту объема производства и разнообразию сфер применения занимает лидирующие позиции среди других литых конструкционных материалов.

В технологически развитых странах сокращается выпуск отливок из стали и серого чугуна, а выпуск отливок из ВЧ даже в период кризиса ежегодно увеличивается на 2-3%.

Применение литья из ВЧ способствует производству деталей малой металлоемкости, особенно при сочетании процессов выплавки высокопрочных сплавов со способами точного литья в песчаные формы. Такое сочетание процессов литья отвечает новым технологиям будущего (Future and Emerging Technologies), удовлетворяющим растущие требования к качеству, механическим и эксплуатационным свойствам металлоизделий, и необходимости разработки новых эффективных способов управления структурообразованием при их получении, так как именно структура материала определяет его свойства. Однако выбор материалов базируется не только на критериях соответствия заданным свойствам, но и на экономии материальных и энергетических ресурсов в совокупности с экологической безопасностью на всех этапах жизненного цикла изделия, начиная от производства и заканчивая утилизацией.

На предприятиях Украины действуют устаревшие технологии получения ВЧ модифицированием в открытых ковшах магнийсодержащими лигатурами, которое сопровождается значительным выбросом вредных веществ в атмосферу (сгорает 65?75 % магния, вводимого в жидкий чугун). Такой процесс модифицирования характеризуется определенной нестабильностью, что приводит к эпизодической дефектности отливок по структуре. В тонкостенных отливках образуется структурно-свободный цементит (отбел), для графитизации которого применяют энергоёмкую термическую обработку (отжиг при температуре 920?950°С в течение 6-10 часов). Работа газовых термических печей сопровождается загрязняющими атмосферу выбросами продуктов сгорания топлива. Научные разработки ФТИМС НАН Украины свидетельствуют, что плавка на качественных шихтовых материалах с содержанием серы 0,015?0,020% и применение эффективных экологических методов модифицирования Fe-C-Si расплава позволяют предотвратить образование структурно-свободного цементита, измельчить включения шарообразного графита, получить преимущественно ферритную металлическую основу с повышением технологических, механических и эксплуатационных свойств литых изделий из ВЧ.

Эффективным путем экономии материальных и энергетических ресурсов, а также соблюдения экологической безопасности при производстве отливок из ВЧ является применение внутриформенного модифицирования (инмолд-процесс) в проточных реакторах, выполненных в литейной форме. Сближение во времени процессов модифицирования и кристаллизации стимулирует зарождение дополнительных центров кристаллизации (инокуляцию), обеспечивает более высокий уровень сфероидизации графитовых включений и эффективно предотвращает образование отбела в структуре тонкостенных отливок. При таком ходе кристаллизации в отливках формируется измельченная структура с феррито-перлитной металлической основой. Внутриформенное модифицирование обеспечивает получение облегченных тонкостенных отливок с толщиной стенок от 2,5-10,0 мм без структурно свободных карбидов с повышенным уровнем механических свойств и снижением расхода ферросилиций-магниевых лигатур в 2-3 раза в сравнении с традиционным модифицированием в ковше, при котором минимальной для получения без отбела считается стенка отливки толщиной 5 мм. Экономится также ферросилиций за счет ликвидации операции вторичного модифицирования, на 100-120°С снижается температура модифицирования и, следовательно, перегрев расплава в печи, что снижает расход электроэнергии, сопровождая сокращение вредных выбросов в помещении литейного цеха.

Значительную экономию энергоресурсов обеспечивает ликвидация операции отжига отливок, обязательная для большинства технологий ковшового модифицирования. Уменьшают капитальные затраты для цехов ВЧ снижение потребности в площадях и оборудовании термического отделения, ковшах для модифицирования, вентиляционных системах для отсоса продуктов модифицирования. Устранение термообработки и других затрат энергии экономит 300-400 кВт.ч электроэнергии при производстве 1 т отливок. Обрабатываемость резанием ВЧ, полученного инмолд-процессом, находится на уровне чугуна с пластинчатым графитом.

По сравнению с ковшовым модифицированием улучшается экологическое состояние окружающей среды, обусловленное отсутствием выбросов в атмосферу оксидов магния и других вредных веществ.

Однако подобные инмолд-процессу высокие технологии нередко представляются литейщикам как усложняющие производство, связанные с изменением режимов технологических операций и конструкции литниковой системы. Это одна из причин невысокого уровня применения такого вида модифицирования в отечественных литейных цехах, хотя не менее 10% ВЧ в мире производится инмолд-процессом [1-2]. При этом процессе литниковая система имеет реакционную камеру, которая выполняет функцию индивидуального для каждой отливки (куста отливок) проточного химического реактора.

Обзор отечественных патентов по инмолд-процессу показывает, что для него, как правило, применяют литниковую систему с реакционной камерой в виде разъемной емкости в, соответственно, разъемной форме. В отдельных способах литья в эту емкость помещают газифицируемую оболочку (из пенополистирола) для интенсификации перемешивания модификатора с жидким металлом при освобождении камеры путем деструкции оболочки потоком металла и стимулировании перемешивания выделяемыми газами [2-4]. Также пенополистирольную оболочку формуют в песчано-глинистую форму как промежуточную реакционную камеру, что создает восстановительную атмосферу в этой камере и повышает содержание магния в ВЧ [4]

по сравнению с пустотелой реакционной камерой в такой форме. Кроме того, роль реакционной камеры может выполнять газифицируемая модель с замешанным в ее материал порошком, примеры такого применения [3-5] описаны при модифицировании в песчано-глинистой форме.

Изготовление из пенополистирола емкости или другого носителя модификатора в своей толще или в оболочке, предложенное согласно ряду патентов, вызовет необходимость разработки соответствующей специальной технологии и создания участка производства таких оболочек или замешивания полимерно-порошкового материала. Такие носители, как правило, надо спекать и сушить. Для мелкосерийного производства отливок разной массы потребуется изготавливать стаканы или патроны различных размеров с различными дозами реакционной смеси и, вероятно, газифицируемого материала, который должен иметь достаточную прочность для удобства помещения в литейную форму. Патентная информация содержит описание реакционных камер различной геометрической формы, использование которых с указанными разовыми носителями [3-5] потребует значительного количества различной оснастки, что в целом затрудняет промышленное применение инмолд-процесса.

Использование специалистами ФТИМС НАН Украины технологии литья по газифицируемым моделям (ЛГМ, англ. термин — Lost Foam Casting) для литья ВЧ открыло новые возможности развития известных способов использования вставок-оболочек и патронов для внутриформенного модифицирования при литье ВЧ. Разработана технология формообразования реакционных зарядов, основанная на вакуумной упаковке зернистого модификатора в герметичный пакет из синтетической пленки. Упрочняет такой пакет до камнеподобного состояния внутреннее трение частиц, возникающее как сопротивление сдвигу вследствие зацепления одних частиц за другие, а вакуум в порах между ними позволяет атмосферному давлению всесторонне спрессовывать этот пакет. Также мелкие пакеты спрессовывают, плотно связывая концы синтетической пленки. Наибольшим внутренним трением обладают шероховатые частицы с относительно большими неровностями, что свойственно частицам дробленной лигатуры с размерами до 8-10 мм.

Интенсифицировать процессы взаимодействия добавок, в том числе мелкодисперсных, в проточных реакционных камерах предложено применением вставок из пенополистирола или другого газонаполненного полимера, однако не с замешанным порошкообразным модификатором [3], а путем пронизывания или армирования патрона или заряда модификатора такой вставкой. Конструктивно это выглядит таким образом. На пенополистирольную модель литникового хода (между стояком и питателем к отливке) устанавливается реакционная камера с модификатором. Она формуется в виде плотного пакета, внутрь которого вставляется пенополистирольная модель литникового хода. Типичный способ формовки состоит из такого перечня операций. На дно емкости оснастки стелют синтетическую пленку, на нее насыпают слой («постель») из дробленого модификатора в необходимом количестве, устанавливают горизонтально пенопластовую модель литникового хода, если необходимо, досыпают оставшееся расчетное количество модификатора и запаковывают пленку сверху в герметичный или плотно обтянутый пакет. Возможно применение требуемого размера мешка из пленки, который помещается в оснастку (или без нее), и в зависимости от количества модификатора и технологических условий упаковку выполняют путем завязывания, заклеивания или запаивания синтетической пленки. Для крупных камер используют термоусадочную пленку, которая при обдувании нагретым воздухом от строительного фена усаживается и плотно обжимает отформованную заполненную реакционную камеру, сохраняя приданную ей форму.

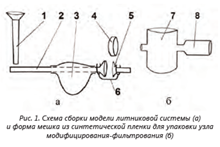

Упаковка предотвращает попадание формовочного материала в камеру при последующей формовке литниковой системы в сборе с моделью отливки по способу ЛГМ. При формообразовании такой камеры из-под пленки выступают два конца пенопластовой модели литникового хода, к одному из которых монтируют модель стояка для подачи металла, а к другому для выхода металла из камеры — шлакоуловитель и питатель. При установке в литниковой системе сетки или пенокерамического фильтра вслед за реакционной камерой для очищения металла выполняют расширение модели литникового хода с установкой в центре этого расширения поперек хода металла сетки или фильтра с краями, выступающими за пределы модели для фиксирования их засыпаемым в форму песком. На рис. 1(а) показана схема сборки простейшей пенополистирольной модели литниковой системы, состоящей из стояка (1), литникового хода (2), реакционной камеры (3), фильтра (4), питателя (5) и рожкового держателя (6) (скобы), выполненного из проволоки или жести. Этим держателем фиксируют в расширяющейся части модели фильтр (4), через который металл из литникового хода (2) и реакционной камеры (3) сквозь фильтр (4) попадает в питатель (5), который, в свою очередь, крепят с моделью отливки.

Сетку или фильтр, устанавливаемые вблизи реакционной камеры, упаковывают в синтетическую пленку как единый узел модифицирования-фильтрования в составе заполненной камеры (3), модели литникового хода (2) с сеткой или фильтром (4), для чего предложен фигурный мешок (7) из синтетической пленки с рукавом (8) (рис. 1(б)). Пленочная оболочка защищает литниковую систему от попадания формовочного песка даже при деформации ее модели и скрепляет стык деталей модели. Выступающие концы модели такого узла крепятся (чаще быстросохнущим клеем) к торцу модели стояка (1) с одной стороны, и питателем (5) к модели отливки с другой.

Для создания пространства или зазора между модификатором и песчаной стенкой формы в реакционной камере применяли один или несколько слоев воздушно-пузырчатой синтетической пленки (ВПСП), как углеводородного газонаполненного полимера с прочностью на разрыв значительно более высокой, чем у традиционного литейного пенополистирола. Последнее позволило отработать процесс транспортировки разовых моделей с удерживанием их за стояк, выполненный из ВПСП. Такую пленку производят для упаковки, а в производстве моделей применяют для экономии материала моделей, выполнения в их стенках полостей и уменьшения объема газов при ЛГМ-процессе [6, 7]. Для изготовления моделей применяли ВПСП (типа Bubble Wrap), изготовленную по ТУ2245-006-18425183-2001 (Россия) из пищевого полиэтилена, а также отечественную ВПСП, которую выпускают по ТУ У 25.2-30920106-001-2003 из пленки толщиной по основе от 45 до 300 мкм в зависимости от требуемой прочности. ВПСП не токсична, экологически чиста, что подтверждено соответствующим гигиеническим сертификатом, и имеет динамический модуль упругости не менее 0,063 МПа. Производится двух- и трехслойная ВПСП из полиэтилена высокого давления для применения в диапазоне от – 60…+80°С, при контакте с кипящей водой не плавится, пузыри не разрушаются. ВПСП с диаметром воздушного пузырька 10 мм имеет общую толщину 4 мм, с диаметром пузырька 30 мм — общую толщину 10 мм. Также в продаже имеется пленка с размерами пузырька (диаметр х высота, мм) 6х3,2; 10х3,2…4,8; 25х8…10. Номенклатура ее с каждым годом растет, цена по отношению к другим полимерам сохраняет тенденцию к снижению, имеется ряд отечественных производителей как ВПСП, так и установок для ее производства, тогда как отечественного пеноплистирола специально для литейного производства не производится, а используется импортный.

Плотность в рулоне пленки с пузырьками 30 мм составляет около 7,5 кг/м3, что примерно в 3 раза ниже пенополистирола, обычно применяемого для ЛГМ-процесса с плотностью не ниже 22-25 кг/м3, иначе модель может деформироваться при формовке. Соответственно, ниже стоимость рулонных изделий из такой пленки при сравнимой стоимости веса килограмма ВПСП и пенополистирола. Вес квадратного метра пленки с пузырьком диаметром 10 мм составляет: двухслойной 63...75 г, трехслойной 90...150 г [7].

При получении разовых моделей [6] описана технология изготовления модели литниковой системы из скрученной ВПСП в рулон требуемого диаметра, что не требует специальной оснастки и является простой операцией для изготовления простых тел вращения. Для повторяющихся элементов создают картонные выкройки. Также несложно изготовление мешка из ВПСП (или в сочетании с другим видом пленки) для формовки реакционной камеры, или при заполнении ее модификатором помещение отрезков ВПСП для разделения слоев модификатора. Возможно комбинирование различных компонентов модификатора, включая способ «мешок в мешке». ВПСП — достаточно прочный материал на разрыв, она еще и растягивается при натяжении, что позволяет плотно упаковать реакционную камеру, выполнить ее близкой к шаровидной, эллипсовидной, каплевидной формы с учетом гидравлики процесса литья и уменьшения расхода металла на литниковую систему для внутриформенного модифицирования, а также плавно изогнуть рулонную модель литникового хода. Для традиционных газифицируемых моделей стояки и прибыли (выпоры) часто выполняют квадратными, облегчая вырезание из пенопласта моделей с расчетной площадью поперечного сечения. Это расходует лишний металл при литье и не оптимально с точки зрения теплофизики течения металла, когда канал цилиндрической, а прибыль шаровой форм наиболее предпочтительны, как описано при изготовлении из ВПСП [6]. То же относится к преимуществам плавных изгибов «мягких» моделей литниковой системы по сравнению с прямоугольными стыками пенопластовых. Пронизывающие реакционную камеру модели литниковых ходов можно изготавливать различной формы, кривизны, со смещением их оси от центра камеры для создания турбулентных потоков.

Изготовление таких моделей с волнистой поверхностью при помощи пузырьков ВПСП (или облицовке их такой пленкой) увеличивает площадь контакта с частицами модификатора для ускорения начала реакции.

Описанная вариативность технологии формовки реакционного заряда в мешке из синтетической пленки для мелких отливок позволяет в простейшем варианте засыпать мешок не полностью (включая применение специальной смеси материалов), герметично его закрыть, а затем прикладывать и (или) фиксировать его скотчем к пенопластовой или рулонной модели литникового хода. Сыпучий неуплотненный материал внутри мешка позволит его изогнуть с желобком под модель литника при формовке в литейном контейнере, а положенный сверху такой модели второй мешок оползет по ее стенкам, облегая эту модель с последующей необходимостью несложного их крепления между собой и (или) к модели. В сумме масса из двух мешков даст расчетную массу внутриформенного заряда модификатора при возможном их заполнении различным материалом по виду или зернистости. Возможно последовательное расположение таких зарядов в мешках, например, сфероидизатора и графитизатора, а также использования многоячеистого (по типу ячеек в виде емкостей-дозаторов [8]) мешка для расположения ряда ячеек как вдоль, так и поперек оси литника.

Также несложно такой мешок заданной, облегающей литник формы вакуумировать и запаивать аналогично технологии вакуумной упаковки ледяной модели для вакуумной формовки [9]. Всестороннее действие вакуума прекратит текучесть частиц и «сцементирует» конструкцию, что также достигается термоусадочной пленкой, однако она применима для выпуклых конструкций и может деформировать вогнутые поверхности таких изделий.

При литье ЛГМ-процесс обладает спецификой, которая включает виброуплотнение песка в литейном контейнере, что также может уплотнить модификатор и обжать песком пленочную оболочку. Заливка металла испаряет пленку, а вакуум в песчаной среде вакуумируемой формы стремится прижать металл к стенке формы, как только тот коснется песка, и создать герметичную металлическую пленку (корку или фольгу, литейщики называют «чулок») по поверхности песка. Особенность процессов, протекающих в реакционной камере по предложенному способу внутриформенного модифицирования при ЛГМ в вакуумируемой песчаной форме, состоит в следующем. Газифицируемая модель литникового хода позволит первому металлу легко пройти вдоль нее (как по направляющей), реагируя с зернами модификатора у ее поверхности. При этом избыточное давление выдавит образуемые газы в стенки формы по мере быстрого заполнения камеры и ее герметизации металлом, нейтрализуя возможные опасения о влиянии вакуума на процесс растворения магния.

Окраска пленочной оболочки реакционной камеры противопригарно-герметизирующей краской позволит снизить газопроницаемость песчаной стенки, окружающей камеру, а помещение дробленных отходов пенополистирола или синтетической пленки в сыпучий модификатор облегчит процесс перемешивания реагирующих частиц в дисперсионной среде жидкого металла. Величиной вакуума, газопроницаемостью оболочки и количеством газифицируемого материала в камере возможно регулирование давлениягазов в литниковой системе.

Этот процесс облегчает присущий вакуумируемым формам эффект саморегулирования заливки металла по принципу «большое давление в полости препятствует подаче металла, а малое — способствует подаче, подсасывая металл, пока тот не увеличит давление своим движением, газифицирующим легкоплавкий материал»

В заключение напомним следующие общие характеристики инмолд-процесса. Продолжительность заливки традиционно рассчитывают и контролируют с учетом полного растворения модификатора в металле в течение цикла заливки. Пониженный выход годного металла из-за наличия реакционной камеры для отливки возможно сократить допустимым уменьшением объема применяемой литниковой системы, включая оптимизацию конструкции реакционной камеры, а также этот недостаток частично компенсирует снижение затрат на модификатор при меньшем угаре магния по сравнению с другими процессами модифицирования. Риск образования шлака и попадания других продуктов реакции в тело отливки предотвращают применением сетки или фильтра, а также разнообразными конструкциями шлакоуловителей. Желательно чуть ли не для каждой отливки проверять степень сфероидизации графита, поскольку заливка каждой формы со своим процессом модифицирования аналогична модифицированию в отдельном реакционном мини-ковше (по аналогии с ковшевым модифицированием для большинства отливок из ВЧ). Инмолд-процесс, как правило, не требует последующего вторичного графитизирующего модифицирования, поскольку при обработке магнийсодержащей лигатурой с минимальным временем до кристаллизации металла формируется достаточное количество центров кристаллизации графита.

Таким образом, разработанная экологически безопасная технология внутриформенного модифицирования ВЧ с реакционным зарядом в пленочной оболочке использует преимущества ЛГМ-процесса. Совместное использование ресурсосберегающих инмолд-процесса и ЛГМ-процесса соответствует актуальной тенденции металлосбережения как приоритетного направления совершенствования литейного производства, а проведение модифицирования металла внутри песчаной формы предотвратит попадание продуктов реакции модифицирования за пределы формы, что характерно для значительно более часто применяемого ковшевого модифицирования легкосгораемыми магнийсодержащими материалами при литье ВЧ.

ЛИТЕРАТУРА:

1. Oddvar Knustad. Внутриформенное модифицирование на ВЧ // Литье Украины. — 2003. — №10. — С. 13-15.

2. Дорошенко В. С. Предложения по металлосбережению при литье высокопрочного чугуна в песчаных формах // Металл и литье Украины. — 2016.— №2.

3. Фесенко М. А., Фесенко А. Н.. Перспективные направления использования метода внутриформенного модифицирования расплава для изготовления отливок с заданными эксплуатационными свойствами // Литье и металлургия. — 2013. — № 4. — С. 36-41.

4. Пат. 13632 України, МПК В22D27/00. Спосіб обробки чавуну в ливарній формі / А. М. Фесенко, М. А. Фесенко. — Опубл. 17.04.2006. Бюл. 5.

5. Пат. 46486 України, МПК B22D 27/00. Спосіб обробки рідкого металу / А. М. Фесенко, М. А. Фесенко. — Опубл. 25.12.2009. Бюл. 24.

6. Пат. 79267 України, МПК В22С 7/02, В22С 9/04. Одноразова ливарна модель / В.С. Дорошенко, О. Й. Шинський. — Опубл. 25.04. 2013. Бюл. 8.

7. Пат. 82025 України, МПК В22С 7/02, В22С 9/04. Ливарна одноразова модель з вуглеводневих полімерів / О. Й. Шинський, В.С. Дорошенко. — Опубл. 25.07.2013, Бюл. 14.

8. Пат. 83892 України, МПК В22С 9/02, В22С 9/04. Ливарна форма / О. Й. Шинський, В.С. Дорошенко. — Опубл. 26.08.2008, Бюл. 16

9. Дорошенко В. С. Сочетание фильтрационной формовки по ледяным моделям с созданием прочности смеси оболочковой формы методом холодного твердения за счет химических реакций // Литье Украины. — 2016. — № 8. — С. 9-18.

Опубликовано в журнале "Вестник арматуростроителя" № 3 (38)

Размещено в номере: «Вестник арматуростроителя», №3 (38) 2017