В последнее время в России растет число производителей трубопроводной арматуры, каждый из которых стремится выделить свое изделие путем внесения каких-либо «ноу-хау» в конструкцию и тем самым повысить технические характеристики, а соответственно, и привлекаемость своей арматуры для покупателя.

В основном это касается производства металлической запорной арматуры, в то время как композиционная (пластиковая) запорная арматура не менее востребована на российском рынке. Хочется отметить, что арматура из композиционных материалов иногда встречает некоторое сопротивление, связанное с недостаточной информированностью потенциальных потребителей о возможностях, предоставляемых применением этих материалов, тогда как общая тенденция роста потребления изделий из этих материалов основана на понимании преимуществ, которыми они обладают в сравнении с традиционно используемыми. Среди них отмечают:

• высокую удельную прочность композитов, превосходящую характеристики сталей (что позволяет получать изделия существенно меньшего веса при одинаковых прочностных показателях);

• коррозионную стойкость, несравнимую со сталями;

• высокие экономические показатели;

• прочие технико-технологические преимущества, обусловленные особенностями производства и применения этих материалов в изделиях различного назначения.

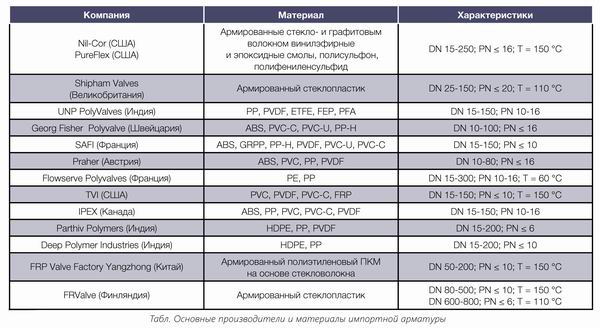

Проанализируем предложения, которые появились на российском рынке пластиковой арматуры в последние годы. На рынке присутствует в основном арматура импортных производителей. В таблице представлены основные ее характеристики. Рассмотрим особенности конструкции трубопроводной арматуры зарубежных производителей. Детальный анализ показывает, что конструкции дисковых затворов, шаровых кранов, диафрагмовых вентилей, в принципе, идентичны, имеются лишь небольшие различия.

Для изготовления используются те же материалы, которые применяются при производстве трубопроводов: ПП, ПВХ, ХПВХ, а также более термостойкие: стеклопластики на эпоксидном связующем и сополимеры фторопласта поливинилиденфторид ПВДФ и Ф-40. Типичными представителями импортной пластиковой арматуры являются краны и затворы фирм NilCor и Georg Fischer. Так, NilCor производит арматуру из армированных реактопластов, а Georg Fischer – из термопластов.

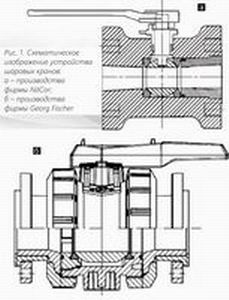

Шаровые краны (ШК) фирмы NilCor изготавливаются из виниловых, фенолформальдегидных и эпоксидных смол, полисульфона, армированных стекло- и углеволокном путем компрессионного прессования. Производятся ШК на давление до 16 атм с условными проходами до Ду 250. ШК имеют традиционную конструкцию, состоящую из монолитного корпуса и вворачиваемых с одной или двух сторон заглушек, выполняющих роль шайб для регулирования усилия поджима седел к шару (рис. 1а). Недостатком конструкции является наличие металлического шпинделя, изготавливаемого из сплава Хастелой и сальникового узла, требующего постоянной регулировки. Ненадежным является крепление верхней опорной площадки вворачиваемыми в корпус болтами, к тому же она выполнена из стали, что снижает коррозионную стойкость крана. Крутящие моменты для кранов достаточно большие, что требует применения громоздких приводов: Ду 50 – 9 Нм, Ду 100 – 68 Нм; вес ШК Ду 50 – 3,6 кг, Ду 100 – 12 кг.

Georg Fischer производит шаровые краны из термопластов: ПВХ, ХПВХ, ПП, ПВДФ. Это позволяет высокопроизводительно производить их литьем под давлением, но ограничивает их эксплуатационные характеристики: температура среды не более 100 °С, давление не выше 1,6 МПа, проходные сечения Ду 15-50 и до Ду 100. Конструктивно краны GF несколько отличаются: они имеют более прогрессивное уплотнение шпинделя кольцами круглого сечения, а начальное контактное давление достигается подтяжкой регулировочных втулок с уплотнением к шару с помощью резьбовых накидных гаек, служащих одновременно соединительными элементами крана (рис. 1б).

ШК из термопластов, как правило, имеют муфтовое присоединение для склейки или сварки, а фланцевое присоединение опционально.

ШК из реактопластов, напротив, спроектированы для фланцевого присоединения, и муфтовое присоединение для них является опцией.

Дисковая арматура имеет принципиально одинаковую конструкцию у всех производителей, мало отличающуюся от стальных аналогов. Она изготавливается только из термопластов ПВХ, ХПВХ, ПП, поэтому максимальная температура эксплуатации не превышает 80 °С, различия имеются лишь в конструкции уплотнения штока. Крепление ее межфланцевое, что обусловлено конструктивными особенностями.

Арматура из термопластов ПП, ПВХ, ХПВХ более технологичная и дешевая, но уступает реактопластам по предельной температуре эксплуатации (+80 °С вместо +150 °С). При отрицательных температурах арматура из ПП, ПВХ, ХПВХ имеет ограниченное применение, т. к. эти материалы имеют высокие коэффициенты линейного расширения и становятся хрупкими при таких температурах. Как отмечалось ранее, недорогая арматура азиатских производителей недостаточно надежна и недолговечна. Арматура западных производителей более качественная, имеет более надежное исполнение, но существенно дороже, и применение ее имеет смысл только для особых условий эксплуатации.

В России также производятся шаровые краны и дисковые затворы из термопластов и реактопластов. Это оригинальные конструктивные решения, защищенные патентами Российской Федерации. Для их изготовления применяются реактопласты на основе наволачных смол и термопласты – сополимеры фторопласта, полифениленсульфид (ПФС), армированные стекловолокном, что позволяет гарантировать верхний температурный предел работоспособности +150 °С. Использование недорогих полимерных материалов и усиливающих наполнителей в совокупности с передовыми технологическими решениями обеспечивает конкурентную стоимость конечных изделий – на уровне цен азиатских производителей и существенно ниже стоимости стальных аналогов при европейском уровне исполнения.

На рисунке 2 представлен дисковый затвор марки ЗД. Его отличительными особенностями являются:

• запатентованная конструкция сопряжения «шпиндель – диск», которая позволила получить максимально возможную жесткость в отношении изгибающей нагрузки от давления внешней среды в сочетании с возможностью применения высокотермо- и агрессивостойких материалов в конструкции диска. Данное конструктивное решение обеспечивает совместное действие двух факторов: передачу крутящего момента от шпинделя к поворотному диску и уплотнение шпинделя;

• исполнение шпинделя имеет защиту от выброса среды и сниженное трение в узле вращения;

• односекционный корпус выполняется из термореактопластов либо термопластов, обладающих высокой теплостойкостью, химической стойкостью, прочностью и жесткостью за счет армирования непрерывными волокнами;

• металлопластиковый диск, изготавливаемый из усиленного стекловолокном полифениленсульфида, позволяет эксплуатировать затворы в средах практически любой степени агрессивности, обеспечивая высокую пропускную способность при температуре эксплуатации до 150 °С и горячей воде;

• конструкция и состав материала манжеты обеспечивают высокую герметичность, коррозионную износостойкость, а минимальное трение в системе «резина – полимерный композит» позволяет применить низкомоментные, а значит, легкие и дешевые приводы.

В затворах серии ЗД реализованы новаторские решения, защищенные патентом Российской Федерации. Реализация этих решений в конструкции и технологии позволила получить уникальные для пластмассового дискового затвора характеристики при невысокой стоимости:

1. Температура эксплуатации: от –40 °С до +150 °С.

2. Максимальное давление: до 1,6 МПа.

3. Условный проход: от Ду 50 до Ду 300.

4. Герметичность в затворе: по классу А (ГОСТ 9544).

5. Ресурс: не менее 6 000 циклов.

6. Прогнозируемый срок службы узла уплотнения: до 5 лет.

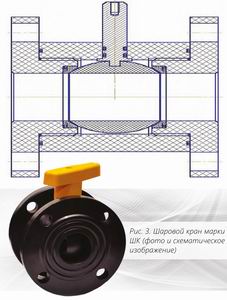

Производимые в России шаровые краны из композиционных материалов конструктивно отличаются от импортных аналогов (рис. 3). Чтобы расширить диапазон условий эксплуатации, внесли существенные изменения в конструкцию и применяемые материалы. Корпус рассчитывался с применением элементов теории упругости, а затем расчеты проверялись прочностными испытаниями. Именно эти исследования легли в основу при разработке конструкции и выборе материала корпуса для достижения оптимума по соотношению показателей прочности и массогабаритных характеристик. Это позволяет эксплуатировать ШК до давлений 2,5 МПа.

Оптимизация конструкции позволила получить уникальные массогабаритные характеристики: отношение массы отечественного шарового крана к массе стального составляет 1 : 5-6, а к массе импортного – 1 : 2-3 при сопоставимых эксплуатационных характеристиках.

Кроме того, для применения наиболее экономичного привода, стоимость которого может превышать стоимость крана в несколько раз, актуально снижение момента на рукоятке, необходимого для открытия, закрытия. Отличительной особенностью конструкции является получение минимального крутящего момента, что позволяет управлять краном с помощью легких низкомоментных электроприводов. Шаровые краны могут иметь муфтовое соединение или соединение под приварку посредством замены фланцев на муфтовые выводы.

Существенным преимуществом пластиковых кранов по сравнению со стальными, обусловленным высокой коррозионной стойкостью и невысокой массой, является существенное сокращение затрат на монтаж, увеличение межремонтных сроков и соответствующее сокращение затрат на ремонт.

Основные технические характеристики шаровых кранов марки ШК:

1. Температура эксплуатации: от –70 °С до до +150 °С.

2. Максимальное давление: до 2,5 МПа.

3. Условный проход: от Ду 25 до Ду 100.

4. Герметичность в затворе: по классу А (ГОСТ 9544).

5. Ресурс: не менее 6 000 циклов.

6. Прогнозируемый срок службы: до 15 лет.

Все детали ЗД и ШК выполнены из материалов, обладающих высокой коррозионной стойкостью, поэтому могут применяться в системах со средами любой степени агрессивности. Для удобства пользователей затворы ЗД поставляются с полипропиленовыми вставками, позволяющими монтировать их при любой строительной длине. Строительная длина шаровых кранов также может корректироваться. Привод затворов и шаровых кранов: ручной от рукоятки или редуктора, или электропривод. Конструкция позволяет присоединять приводы различных производителей.

Соединение арматуры с трубопроводами возможно осуществить несколькими способами: наиболее простым является фланцевое соединение, однако при этом арматура имеет большую стоимость, возможно муфтовое присоединение различного исполнения. Представленная отечественная арматура легко адаптируется со стандартного для России присоединения согласно ГОСТу 18 820 к импортным стандартам ISO и ASTM.

Универсальная стойкость к агрессивным агентам и высокая удельная прочность позволяют рассматривать разнообразные области применения инновационных шаровых кранов и дисковых затворов из полимерных композиционных материалов:

• магистральные и сети нефти и газа среднего давления;

• системы трубопроводов подготовки, транспортировки и переработки нефти и нефтепродуктов;

• системы трубопроводов при добыче газа и нефти на шельфе;

• технологические трубопроводные системы жизнеобеспечения морских судов;

• технологические трубопроводы предприятий по производству СПГ;

• магистральные и распределительные сети ЖКХ;

• системы водоподготовки тепловых и атомных электростанций;

• технологические трубопроводы предприятий химической, целлюлозно-бумажной, горнодобывающей промышленности.

1. Трубопроводная арматура из композиционных материалов отечественного производства не уступает по своим характеристикам импортным аналогам, а в некоторых областях имеет преимущества.

2. Современные технологии и материалы позволили получить уникальные для пластиковой запорной арматуры свойства.