Авторы данной статьи поставили цель разработать и поставить на производство угловой запорный клапан узловой сборки DN 6-40 PN 320. Для реализации поставленной цели были определены следующие задачи:

1. Разработать высокотехнологичную конструкцию клапана узловой сборки для изготовления и ремонта. Проверить и применить узловую сборку.

2. Отработать способ формирования пластическим деформированием (ПД) уплотнительных поверхностей разъемных соединений (РС) различного назначения.

3. Проверить применяемость метода линий скольжения для описания смятия кольцевого выступа.

4. Осуществить моделирование смятия кольцевого выступа с помощью программы ANSYS.

5. Экспериментально подтвердить надежность РС, уплотнительные поверхности которых обработаны ПД.

6. Выбрать материалы деталей клапана с учетом рабочей среды и условий его эксплуатации.

7. Разработать типовые технологические процессы изготовления деталей предложенных угловых запорных клапанов.

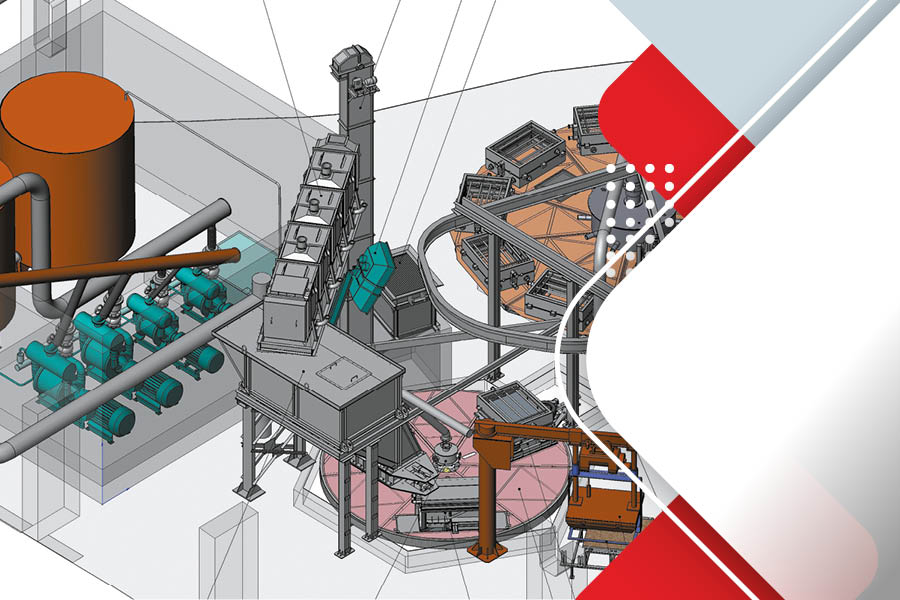

В результате анализа существующих отечественных и зарубежных конструкций запорных угловых клапанов и исключения их недостатков была синтезирована и предложена простая в изготовлении и ремонте конструкция клапана с применением узловой сборки (рис. 1, 2). Данная конструкция была рекомендована для завода масел и химического завода АО «АНХК» ПАО «НК «Роснефть», АО «Ангарский завод полимеров» (Иркутская область), а DN 10, 32 PN 320 – для АО «Уральский компрессорный завод» (г. Екатеринбург). Клапаны угловые запорные DN 15, 40 PN 320 представлены для ОАО «НПО «ГЕЛИЙМАШ» (г. Москва).

Запорные угловые клапаны DN 6-40 PN 320 (ТУ 3742063-00220227-2013, ТУ 3742-027-00220227-2010) устанавливают на жидкие, газообразные среды, вызывающие скорость коррозии деталей до 0,1 мм/год на температуру от –60 ° до +400°С, в соответствии с требованиями ТР ТС 010/2011 «О безопасности машин и оборудования» для работы на линиях технологических трубопроводов с использованием высокого и сверхвысокого давления.

В предлагаемых вариантах конструкции в корпусе исключены глубокие «колодцы» с точными поверхностями и уступами. Также предусмотрен съемный входной патрубок со сменным седлом различного материального исполнения, патрубок выходной, привариваемый к корпусу.

Изготавливаемый за одно целое с сальниковой камерой фонарь, в котором сальниковая гайка помещена внутрь, уменьшает габариты фонаря и повышает жесткость резьбового соединения. Исключена прокладка между корпусом и фонарем.

Разработанный клапан, изготавливаемый и собираемый по принципу узловой сборки, допускает узловую взаимозаменяемость. Предложенные варианты более технологичны по сравнению с существующими конструкциями. Для изготовления предлагаемых клапанов требуется минимальное количество специального режущего и контрольно-измерительного инструмента. При изготовлении клапанов отработан и проверен способ формирования кольцевых уплотнительных выступов заданной геометрии и требуемого качества ПД.

Требуемая форма и шероховатость уплотнительных поверхностей обеспечиваются точностью формы и шероховатостью рабочей поверхности жесткого штампа. Шероховатость сформированных ПД уплотнительных поверхностей Ra не превышает 0,04-0,2 мкм (Rz = 0,2-1,0 мкм).

При получении таким способом уплотнительных кольцевых поясков возможны различные сочетания контакта: «поясок-поясок», «поясок-плоскость». В первом случае допускаемые упругие перемещения в уплотнительном соединении почти в два раза больше, чем во втором. Второй вариант также может найти практическое применение при изготовлении и ремонте клапанов высокого давления и других разъемных соединений.

Полученные ПД уплотнительные поверхности могут быть использованы в разъемных соединениях трубопроводов, аппаратов, а также в трубопроводной арматуре высокого и сверхвысокого давления.

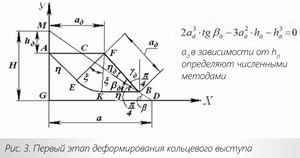

Математическое описание смятия кольцевого пояска треугольного сечения на основе геометрического решения подобной задачи методом линий скольжения получено только для 1/3 исходной высоты профиля, т. е. до того момента, когда точка В переместится в точку D сопряжения конической поверхности пояска с прилегающей к нему плоской поверхностью (рис. 3).

Дальнейшее смятие полученной в сечении трапеции сопровождается нарушением обязательного постоянства ад на контактной и свободной поверхностях выступа, поэтому оценивали конечную деформацию кольцевого пояска тогда, когда плоскость штампа коснется опорных торцовых поверхностей детали. В результате метод линий скольжения в этих условиях становится непригодным. Накапливается статистический материал с целью разработки математической модели окончательного смятия кольцевого выступа.

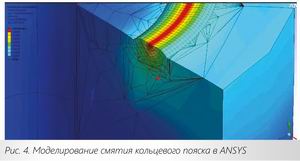

Проведено моделирование в ANSYS смятия кольцевых выступов с исходными углами 10°, 15°, 30°, 45° и 60° профиля для стали 12Х18Н10Т, σт = 304 МПа (рис. 4).

Компьютерное моделирование полного смятия кольцевых выступов позволяет получить только качественную картину напряжений и деформаций.

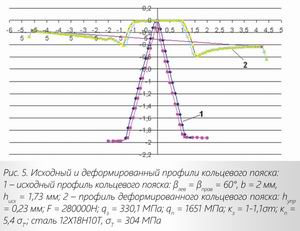

Основные результаты аналитического анализа, а также компьютерного моделирования смятия кольцевых выступов подтверждены результатами натурных экспериментов на образцах и моделях из стали 12Х18Н10Т и 40Х аналогичных размеров. В качестве примера на рисунке 5 приведены результаты смятия в процессе получения кольцевого уплотнительного пояска на детали из стали 12Х18Н10Т.

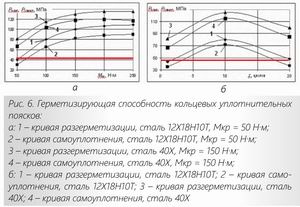

Разработаны и применены специальные инструменты для реализации способа ПД. Экспериментально показано на резьбовых разъемных соединениях металл по металлу типа «плоскость-плоскость» и «конус-конус» из стали 40Х и 12Х18Н10Т, поверхности которых были обработаны по предложенному способу, что такие РС допускают не менее 20 разборок-сборок без потери герметичности при произвольной ориентации уплотнительных поверхностей друг относительно друга и их относительное проворачивание в процессе затяжки (рис. 6а). Такие конструктивно-технологические решения могут найти применение при герметизации РС, работающих до 100 МПа.

Увеличение Мкр в 2-3 раза сопровождается ростом Рсамоупл. в 2-2,5 раза. Увеличение z до 10 повышает герметичность в 2,2-3,7 раза. Дальнейшее увеличение числа циклов ведет к снижению герметичности РС.

Соединение приобретает способность к самоуплотнению. При этом давление самоуплотнения в 2-2,5 раза выше рабочего в случае затяжки крутящим моментом Мкр = 150 Н∙м (рис. 6б).

Для герметизации соединения на рабочее давление PN 320 достаточно обеспечить силу затяжки, равную 0,5 Fпред., что соответствует 1,0-1,1 σт.

Жесткость и плотность соединения «конус-конус» выше в сравнении с соединением «плоскость-плоскость» при одном и том же диаметре уплотнения.

Задача разработки легкосменных (легковосстанавливаемых) седел и золотников затворов запорных клапанов решена не до конца по следующим причинам:

• имеет место ослабление прессовой посадки при вваривании входного патрубка в корпус;

• не исследована надежность горячего запрессовывания седла во входной патрубок с последующим завальцовыванием;

• не опробована наплавка из бескобальтового стеллита на внутренний торец входного патрубка;

• нет справочного материала по определению оптимального натяга в случае прессовой посадки для седла из твердого материала;

• методы и режимы обработки уплотнительных поверхностей запрессовываемого седла окончательно не установлены.

Все перечисленные проблемы на данный момент находятся в стадии исследования. Обоснованы, предложены, изготовлены и применены деформирующие инструменты для формирования уплотнительных поверхностей при постановке на производство разработанных запорных угловых клапанов узловой сборки, а также для других РС.

Экспериментальные исследования запорного углового клапана для диаметров от DN 6 до DN 40 PN 320 подтвердили эффективность и надежность конструкции клапана узловой сборки, технологических процессов обработки уплотнительных поверхностей.

1. Предложена конструкция углового запорного клапана, изготавливаемого по принципу узловой сборки.

2. Предложен прогрессивный способ формирования уплотнительных поверхностей пластическим деформированием.

3. Основные результаты моделирования в ANSYS смятия кольцевых выступов подтверждены экспериментальными исследованиями.

4. Компьютерное моделирование полного смятия кольцевых выступов позволяет получить качественную картину напряжений и деформаций.

5. Беспрокладочное резьбовое разъемное соединение допускает более 20 разборок-сборок без дополнительной обработки уплотнительных поверхностей. Оно не снижает величину давления рабочей среды первоначальной герметизации при произвольной ориентации уплотнительных поверхностей относительно друг друга при повороте в процессе затяжки.

6. Предлагаемые беспрокладочные разъемные соединения «корпус-фонарь» и «корпус-входной патрубок» имеют минимальную себестоимость изготовления и ремонта.

7. Предварительно полученные результаты могут найти применение при проектировании и изготовлении разъемных соединений различного назначения.

Гридин, Г.Д. Технологическое обеспечение герметичности разъемных соединений сосудов высокого давления при применении мягких покрытий: автореф. дис. на соиск. учен. степ. канд. техн. наук / Г.Д. Гридин – Куйбышев, 1984. – 204 с.