При ремонте и обслуживании магистральных газопроводов часто возникает необходимость в использовании временного мобильного быстросборного шлейфа трубопровода в качестве обводного транспортировочного участка природного газа. Шлейф также используется как технологический узел при испытании отремонтированного участка магистрального газопровода.

Шлейфы предназначены для подключения в полевых условиях компрессорных установок, эксплуатируемых на месторождениях природного газа.

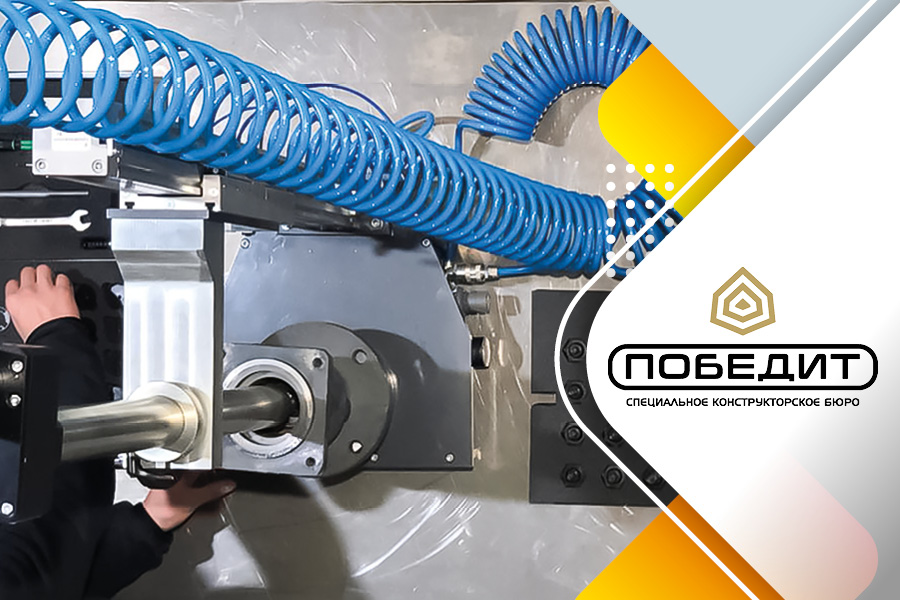

По техническому заданию заказчика институт в сжатые сроки спроектировал и изготовил первый трубопроводный шлейф, элементы которого соединяются бугельными соединениями (рис. 1). Бугельные соединения обеспечивают надежную герметизацию разъемных соединений сосудов, аппаратов, трубопроводов и трубопроводной арматуры, работающих под давлением. Они являются альтернативой фланцевым и используются в технологическом оборудовании и трубопроводах, эксплуатируемых на химических, нефтехимических, нефте-, газоперерабатывающих, нефте-, газодобывающих и других предприятиях.

Применение бугельных соединений вместо традиционных фланцевых обусловлено преимуществами бугельных соединений перед фланцевыми (рис. 1, 2):

• меньшая металлоемкость (в 6 раз);

• меньшее усилие затяжки крепежа (в 7,5 раз);

• меньшее время монтажа (в 2,5 раза);

• возможность монтажа в труднодоступном месте;

• возможность использования при высоком давлении, низкой и высокой температуре, вибрации, изгибающих нагрузках.

Трубопроводный шлейф поставлен заказчику с комплектом технической документации в составе:

• паспорт и приложения к нему в объеме, предусмотренном ТР ТС 032/2013 [1];

• обоснование безопасности;

• чертежи;

• расчеты на прочность;

• руководство по эксплуатации;

• сертификат соответствия бугельных соединений ТР ТС 032/2013 [1].

Перед началом работ по изготовлению шлейфа был проведен входной контроль визуально-измерительным и ультразвуковым методами всех элементов шлейфа и заготовок для бугельных соединений.

Материальное исполнение элементов быстросборного шлейфа (рис. 3):

• трубы, отводы, переходы, тройники, ниппели бугельных соединений – сталь 09Г2С;

• бугели – сталь 40Х;

• шпильки – сталь 25Х1МФ;

• гайки – сталь 30ХМА.

Горячедеформированные трубы, переходы и отводы использованы как готовые изделия c проведением их входного контроля до применения.

В шлейфе использованы следующие прямые трубы:

• прямая бесшовная труба DN 50 длиной 0,2; 0,5; 2; 3,3; 5 м;

• секция в виде прямой бесшовной трубы DN 150 длиной 0,2; 0,3; 0,5; 1, 2; 3; 5 м. С обоих концов приварены ниппели бугельного соединения;

• секция в виде прямой бесшовной трубы DN 80 длиной 0,2; 0,3; 0,5; 1, 2; 3; 5 м. С обоих концов приварены ниппели бугельного соединения;

• катушка DN 150 под приварку длиной 1-1,5 м;

• катушка DN 80 под приварку длиной 1-1,5 м;

• сварная секция, сваренная из прямых бесшовных труб DN 150. С обоих концов секции приварены ниппели бугельного соединения. Длина сварной секции – от 1 до 10 м;

• сварная секция из труб DN 80 общей длиной до 10 м (все аналогично сварной секции из труб DN 150);

• прямая бесшовная труба DN 200 длиной 1,5-5 м;

• прямая бесшовная труба DN 300 длиной 1,5-5 м.

В составе трубопроводного шлейфа применены крутоизогнутые отводы, изготовленные из бесшовных и сварных прямошовных труб методом горячей штамповки или протяжки, а также гнутые и штампосварные.

Переходы в трубопроводах использованы штампованные, вальцованные из листа с одним сварным швом, штампосварные из половин с двумя сварными швами.

После сварочных операций выполнен ультразвуковой контроль в объеме 100 % всех сварных швов.

Толщины стенок труб и деталей трубопровода определены расчетом на прочность при расчетном (рабочем) и пробном давлениях, в зависимости от расчетных параметров (в частности, расчетной температуры 100 °С для минимальных характеристик стали 09Г2С), коррозионных и эрозионных свойств среды по нормативно-техническим документам применительно к действующему сортаменту труб. При расчете толщин стенок трубопровода прибавка на компенсацию коррозионного износа к расчетной толщине стенки принята, исходя из условия обеспечения необходимого расчетного срока службы трубопровода и скорости коррозии.

Предусмотрены варианты для следующих расчетных давлений: 6,3 МПа; 8,25 МПа; 10 МПа; 12 МПа.

Пневматические испытания фрагментов шлейфа на герметичность совместили с испытаниями на прочность и герметичность (по падению давления на манометрах). Испытания проводили в сопровождении акустической эмиссии.

Готовый к эксплуатации шлейф в разобранном состоянии с заглушенными ниппелями и промаркированными деталями транспортируется в специально изготовленной кассете для транспортировки (рис. 4, 5).

Первые натурные испытания и дальнейшая эксплуатация показали исключительную надежность быстросборных шлейфов (рис. 6, 7). Сборка трубопроводного шлейфа с бугельными соединениями заняла всего 6 часов вместо 3 рабочих дней, которые ранее требовались на сборку шлейфа со сварными и фланцевыми соединениями.

В рамках работы по шлейфам разработаны ТУ 24.20.13.160-081-00220227–2019 «Трубопроводные элементы временного быстросборного шлейфа для подключения компрессорных установок. Технические условия» [2].

Использованные бугельные соединения изготовлены в соответствии с разработанными также институтом ТУ 3647-067-00220227-2019 «Бугельные разъемные соединения. Технические условия» [3].

Перспектива использования трубопроводных шлейфов с бугельными соединениями имеет большой потенциал и выражается в растущем спросе на данную продукцию промышленного назначения.

1. ТР ТС 032/2013. О безопасности оборудования, работающего под избыточным давлением.

2. ТУ 24.20.13.160-081-00220227– 2019. Трубопроводные элементы временного быстросборного шлейфа для подключения компрессорных установок. Технические условия. АО «ИркутскНИИхиммаш». – 32 с.

3. ТУ 3647-067-00220227-2019. Бугельные разъемные соединения. Технические условия. АО «ИркутскНИИхиммаш». – 30 с.