Одним из основных факторов, ограничивающих долговечность и надежность работы машин и механизмов, является износ контактирующих поверхностей узлов трения. Применение фтортензидов, как модификаторов поверхностей узлов трения, позволяет существенно повысить износостойкость сопряженных деталей и, как следствие, улучшить динамику работы машин и механизмов. Технология позволяет получить на поверхности трения высокоэффективное антифрикционное покрытие.

Основное назначение нанокомпозиции ― получение надежного антифрикционного покрытия, которое наносится на твердые контактные поверхности изделий из металлов (за исключением чистого титана), резин, пластиков и иных материалов с целью снижения коэффициента трения и износа контактных поверхностей в тяжелонагруженных парах трения в промышленных условиях.

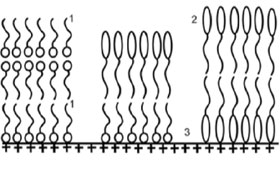

Механика взаимодействия фторорганической композиции с поверхностью твердого тела выглядит следующим образом ― после нанесения фтор-ПАВ на поверхности тела формируется слой ориентированных молекул, радикально меняющих энергетические характеристики поверхности. Молекулы, закрепляемые за счет сил хемосорбции, образуют структуры Ленгмюра в виде спиралей с нормально-ориентированными осями к поверхности материала детали (рис. 2).

Данное модифицирование поверхности улучшает антифрикционные и противозадирные свойства, а также снижает коэффициент трения. Молекулы фторорганических композиций покрывают всю доступную поверхность адсорбционной пленкой, проникают в микротрещины, микропоры, мельчайшие раковины. Адсорбционный слой, понижая поверхностную энергию материала, облегчает пластическое течение в зернах, расположенных в поверхностном слое. Адсорбционное разупрочнение материала является следствием физического взаимодействия материала с адсорбционной граничной пленкой. Это явление известно под названием адсорбционной пластификации и составляет первое проявление эффекта Ребиндера.

Кроме того, указанные структуры надежно удерживают смазочные среды на поверхности твердого тела за счет создания пограничного слоя поверхностно-активных веществ, уменьшающих поверхностную энергию твердого тела.

НАСОСЫ

Круглосуточная работа насосов определяет основную статью эксплуатационных расходов ― потребление электроэнергии. Поэтому при эксплуатации насосов главным образом уделяют внимание увеличению достигнутого значения КПД. Так незначительное повышение КПД позволяет получить значительную экономию издержек на перекачку нефти и нефтепродуктов, уменьшение расхода потребления электроэнергии, а также эксплуатационных затрат.

В настоящее время разработан и внедрен технологический процесс нанесения фтор-ПАВ на детали и узлы трения подпорных и магистральных насосов с целью увеличения их межремонтного периода и уменьшения их энергопотребления.

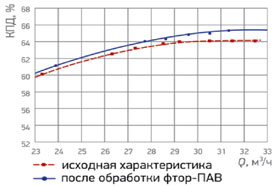

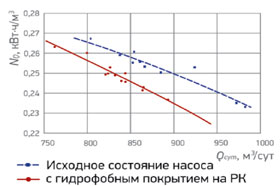

В ходе испытаний определялись характеристики центробежного насоса КМ 100-80-160 при исходном состоянии поверхности и после нанесения гидрофобной фтор-ПАВ на рабочее колесо [2]. Отмечается рост КПД, достигающий максимального значения в оптимальном режиме работы (рис. 4). Определены параметры работы в периоды эксплуатации до и после создания гидрофобного покрытия на основе фтор-ПАВ на поверхностях рабочего колеса (РК) насоса, которые приведены на рис. 3.

Результаты промышленных испытаний по итогам контрольных 14-дневных периодов эксплуатации насоса КМ 100-80-160 в исходном состоянии и после создания гидрофобного покрытия на основе фтор-ПАВ на поверхностях РК показали, что:

• формирование гидрофобного покрытия на поверхностях РК обеспечило повышение эффективности эксплуатации испытанного центробежного насоса ― произошло снижение потребляемой мощности в среднем на 7–10 Вт на 1 м3 перекачиваемой воды в зависимости от среднесуточного расхода;

• экономия электроэнергии составила около 108 кВт∙час за 14 суток эксплуатации после модернизации.

Результаты энергетических испытаний насоса КМ 65-50-160 показывают:

• повышение напорной характеристики насоса после создания гидрофобного покрытия, что объясняется снижением потерь гидравлического трения, переходящих в напор;

• снижение потребляемой мощности, в особенности, в рабочем диапазоне, что объясняется снижением затрачиваемой мощности на компенсацию гидравлических потерь;

• повышение КПД насоса на 1,5–2 % в оптимальном режиме работы (рис. 4);

• уменьшение потребляемой мощности составляет приблизительно 85 Вт.

Фтортензидной модификации поверхностей подлежат следующие узлы насосных агрегатов:

а) подшипниковые узлы;

б) уплотнительные устройства;

в) рабочее колесо;

г) вал для повышенных мощностей;

д) защитные кольца;

е) кривошипно-шатунный механизм;

ж) гидравлическая часть.

ЗАПОРНАЯ АРМАТУРА (ШАРОВЫЕ КРАНЫ)

Наиболее распространенными нарушениями работоспособного состояния запорной арматуры являются:

1. Невозможность рабочих перемещений запорного органа (заклинивание подвижных частей) при открытии и закрытии арматуры.

2. Увеличение времени срабатывания сверх допустимого.

3. Выходы из строя электропривода вследствие нарушения перемещений подвижных частей арматуры с характерными рывками или заеданиями.

4. Нарушение герметичности уплотнений, изолирующих проточную среду от внешней.

5. Органические отложения наряду с коррозионными процессами.

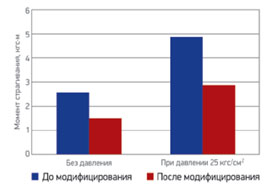

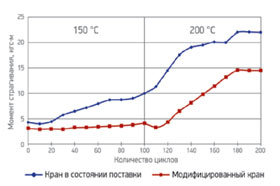

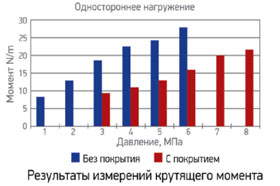

Для определения эффективности применения фторорганических композиций были проведены сравнительные испытания шарового крана DN 50 в лаборатории компании АНО «Спецпромарматура». Обработке фторорганической композицией «ВАЛКОН» подверглись детали ― пробка и седло шарового крана. В результате испытаний были получены крутящие моменты страгивания (начала движения) на шпинделе шарового крана при нормальной температуре без подачи давления и при перепаде давления, равном 2,5 МПа до модифицирования деталей затвора и после (рис. 5).

Как видно из гистограммы (рис. 5), модифицирование позволило снизить момент страгивания на шпинделе более чем в 2 раза. Также в результате испытаний на наработку циклов «открыто ― закрыто» при повышенных температурах и перепаде давления в 4 МПа были получены следующие результаты, представленные на рис. 6.

На ООО «Газпром трансгаз Санкт-Петербург» были проведены испытания опытного образца шарового крана DN 500, PN 100 типа ГСА-71 с электроприводом AUMA на работоспособность с целью определения эффекта от применения фторорганической композиции «ВАЛКОН». Результаты испытаний приведены на рис. 7 в виде гистограммы.

Учитывая большие потери на трение в приводе крана, для дальнейшего снижения крутящего момента целесообразно проводить модификацию рабочих поверхностей деталей редукторов привода.

РЕДУКТОРЫ

Испытания проводились в северо-западном производственном управлении магистральных газопроводов (ЛПУ МГ). Модифицирование узлов трения фтор-ПАВ производилось на рабочих поверхностях баббитовых вкладышей подшипников скольжения, зубчатых зацеплений, редукторных пар, передающих муфт, зубчатых зацеплений винтового, пускового и главного масляных насосов системы смазки, рабочих шейках валов, колесах шестерен редукторной пары, роторе нагнетателя и др.

Анализ результатов испытаний показал, что применение фтор-ПАВ типа «ВАЛКОН» положительно воздействует на снижение вибраций редуктора. Аналогичная картина с характером изменения вибрации наблюдается на электроприводе и нагнетателе.

По результатам обработки статистических данных по применению фтортензидного покрытия «ВАЛКОН-2» можно сделать следующие выводы:

• применение фторорганической композиции «ВАЛКОН-2» способствует удержанию смазочной среды в зоне трения, исключая сухое трение в период пуска и останова;

• композиция «ВАЛКОН-2» повышает стабильность функционирования ГПА, снижая уровень вибрации не менее чем на 25 %;

• значительно повышается эффективность работы зубчатых муфт, взаимное вибрационное влияние узлов снижается от 1,5 до 5 раз;

• безвозвратные потери масла снизились на 18 % и составили 0,23 кг/час;

• максимальная температура на подшипниках скольжения при одинаковой температуре наружного воздуха снижается минимум на 3 °С;

• наибольший эффект от применения достигается на редукторе;

• коэффициент потерь уменьшился на 5,3 %, по сравнению с состоянием до обработки фторорганическими композициями, что соответствует идентичному повышению общей эффективности ЭГПА;

• через 6 лет после обработки 4 МВт редуктора, он работает (по виброскорости) лучше нового.

ПОДШИПНИКИ

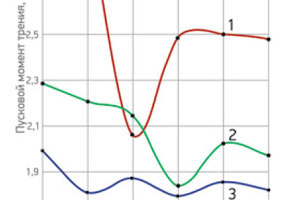

Триботехнические испытания сопряжений из стали 45 и стали 40Х со смазкой СТП-3 (ТУ 38 УССР 201232-81) показали, что модифицирование позволяет значительно снизить пусковой момент трения и износ контактирующих деталей [1]. Так, в случае обработки композицией обоих образцов (верхнего и нижнего) пусковой момент трения и износ контактирующих деталей снижался более чем в 6 раз (рис. 8).

Аналогичные результаты были получены и в случае длительных износных исследований стальных пар трения. После завершения испытаний износ полностью модифицированной пары был в 6 раз меньше износа исходной пары трения. Обработка композицией одного из образцов (верхнего или нижнего) также обеспечивала значительное повышение износостойкости трибосопряжений.

Литература:

1. Напреев И. С. Управление трибологическими характеристиками подшипниковых улов методом эпиламирования, дис. канд. техн. наук, Гомель, 1998.

2. Чернышев С. А. Повышение эксплуатационных качеств центробежных насосов на основе изменения гидродинамического взаимодействия рабочего потока с элементами проточной части, дис. канд. техн. наук, Москва, 2008.

Опубликовано в «Вестнике арматурщика» № 8 (28) 2015

Размещено в номере: "Вестник арматурщика" № 8 (28) 2015