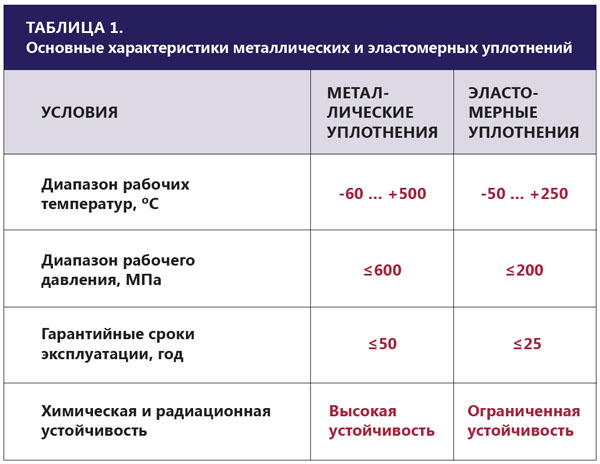

Совершенствования фланцевых соединений идет по пути снижения массово-габаритных показателей, что особенно важно в многоканальных фланцевых соединениях гидравлических модулей в аэрокосмической технике, где одновременно действуют растущие требования по давлениям жидкости, температурным диапазонам, срокам службы и безопасности. В связи с этим становятся перспективными цельнометаллические уплотнения, отличающиеся работоспособностью при самых высоких давлениях жидкости, широком температурном диапазоне, химической и радиационной устойчивостью и минимальным снижением механических свойств при хранении.

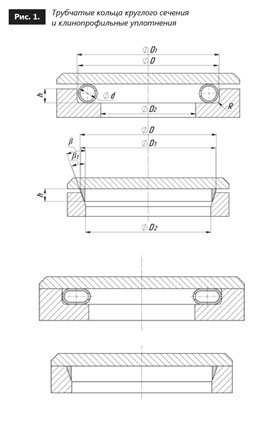

К наиболее компактным металлическим уплотнениям, характеристика которых наиболее приближена к требованиям, приведенным в таблице 1, можно отнести трубчатые кольца круглого сечения. Наибольшее распространение из них получили трубчатые кольца круглого сечения с радиальными отверстиями для выравнивания давления в трубке, соединяющие внутреннюю полость трубки с областью высокого давления [1]. На рис. 1 сверху расположены трубчатые кольца круглого сечения. Слева представлены габаритные размеры посадочного места и кольцо, предварительно установленное, справа — кольцо в рабочем состоянии. Однако такие уплотнения сложны в производстве и имеют достаточно большие размеры кольца и посадочного места, в сравнении с клинопрофильными уплотнениями (КПУ) [2], что ведет к уменьшению проходного сечения рабочей жидкости D2, и более высокую силовую нагрузку на фланец.

В КПУ компактность достигается тем, что для создания контактной силы сжатие происходит по периметру при осевом поджиме к конической поверхности (фаске) на торцах корпуса. За счет этого упругий ход Δу такого кольца, определяющий способность компенсировать силовые и температурные деформации фланцев и надежность гермосоединения, многократно превышает упругий ход кольца с круглым сечением. В таблице 2 показано, насколько КПУ превосходят трубчатые кольца круглого сечения по упругому ходу и компактности.

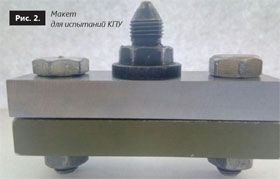

Разработан макет для испытаний КПУ на герметичность (см. рис. 2). В состав макета входят два корпуса, материалом одного из них является термообработанная сталь 14Х17Н2 ГОСТ 5632-72, второго — сплав Д16.Т ГОСТ 21488-97. Для достоверности расчетов был изготовлен ряд КПУ с разными геометрическими параметрами, обеспечивающими минимальное и гарантированное контактное давление. Материалом для колец была выбрана термообработанная бериллиевая бронза — пруток П БрБ2 ГОСТ 15835-70, которая имеет пониженный модуль упругости по сравнению со сталями, при этом ее упругие деформации могут достигать 1% от начального размера, а пластические деформации — до 2%.

В лаборатории были проведены испытания макета на герметичность в различных диапазонах рабочего давления от 0,5 МПа до 30 МПа. На низких давлениях (0,5…0,7 МПа) использовался метод «Аквариум», при котором макет погружался в емкость с водой и накачивался воздухом. Герметичность оценивалась визуально по отсутствию пузырей. При высоких давлениях (>10 МПа) макет помещался в емкость для сбора утечек и в него подавалась рабочая жидкость МГЕ-10А под давлением. Испытания подтвердили герметичность узла с КПУ, на внутренних поверхностях корпусов макета была обнаружена масляная пленка, капельных утечек не обнаружено. Масляная пленка образовывалась при давлении 30 МПа, при продолжительности опыта от 3 до 5 дней с КПУ, которые имели минимальное контактное давление. Способом ее устранения могут служить всевозможные мягкие металлические покрытия на контактных поверхностях КПУ, например их меднение, также для обеспечения полной герметичности — выбор кольца с гарантированным контактным давлением.

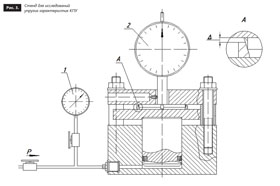

Для исследования упругих характеристик КПУ разработан стенд, изображенный на рис. 3. При подаче давления с помощью индикатора 2 на рис. 3 фиксировались перемещение кольца Δ и одновременно рабочее давление на манометре 1.

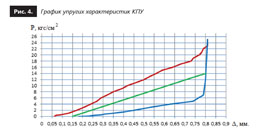

Теоретическая прямая упругих характеристик КПУ, рассчитанная по известным формулам для кольцевых пружин [3] без учета коэффициента трения, представлена зеленым цветом на рис. 4. Красная и синяя кривые получены с помощью макета для исследований упругих характеристик КПУ диаметра 60 мм. Равноудаленность от теоретической прямой экспериментальных кривых подтверждает правильность расчета КПУ.

На рис. 5 наглядно видно, что наиболее распространенное эластомерное уплотнение для фланцевого соединения значительно превосходит КПУ по габаритным размерам, следовательно, применяя КПУ, гидравлическую разводку возможно выполнить гораздо компактнее. Это особо важно в многоканальных фланцевых соединениях. Возможен переход на крепеж меньшего размера, т. к. площадь, на которую действует высокое давление, значительно уменьшится.

КПУ подтвердили работоспособность, и при необходимости минимально уменьшить размеры и массу изделий, в которых присутствует многоканальное гидравлическое фланцевое соединение, их использование наиболее целесообразно.

ЛИТЕРАТУРА

1. Абрамов, Е. И. Элементы гидропривода. Справочник / Е. И. Абрамов, К. А. Колесниченко, В. Т. Маслов. — Изд. 2-ое, перераб. и доп. — Киев : «Технiка», 1977.

2. Овандер, В. Б. Компактные клинопрофильные уплотнения для валов и фланцев гидромашин / В. Б. Овандер, О. Ф. Никитин // Вестник арматурщика. — 2015. — №5(25).

3. Биргер, И. А. Расчет на прочность деталей машин. Справочник / И. А. Биргер, Б. Ф. Шорр, Г. Б. Иосилевич. — Изд. 4-ое, перераб. и доп. — М. : «Машиностроение», 1993.

Размещено в номере: «Вестник арматуростроителя», № 7 (42) 2017