С развитием уровня технического оснащения химических и нефтехимических производств возрастают требования к технико-эксплуатационным характеристикам используемого оборудования, в т. ч. и к запорно-регулирующей трубопроводной арматуре (ТПА). С ростом температур и давлений в производственных процессах, а также в связи с использованием в них высокагрессивных сред различной природы возникала потребность в материалах для уплотнений ТПА, обеспечивающих приемлемый уровень технических характеристик в заданных условиях эксплуатации, а именно:

• давление свыше 10 МПа;

• температура эксплуатации до 250 °С;

• воздействие концентрированных высокоагрессивных сред.

К такого рода материалам относятся суперконструкционные пластики нового поколения, характеризующиеся высоким уровнем упруго-прочностных свойств, высокими температурами стеклования и плавления, водостойкостью и агрессивостойкостью. Одним из таких полимерных материалов является полиэфирэфиркетон (ПЭЭК). Данный материал нашел широкое применение в различных областях техники как в чистом виде, так и в составе компаундов в виде основного полимерного компонента [3, 4]. Также ПЭЭК уже достаточно широко используется в качестве основного материала уплотнений для ТПА [1, 2].

Как правило, ПЭЭК применяют в нашей стране в основном в чистом виде или наполненном 30 %-ми стекло- или углеволокном, введение которых позволяет увеличить уровень прочностных и ряда эксплуатационных характеристик. Это обусловлено отсутствием на российском рынке других материалов на основе ПЭЭК с различными модифицирующими добавками. Использование ПЭЭК в чистом виде ограничено ввиду достаточно высокого коэффициента трения материала. Некоторые российские дистрибьюторы зарубежных производственных компаний предлагают варианты компаундов с улучшенными технико-эксплуатационными характеристиками, однако поставка их сопряжена с высокими временными и экономическими затратами, использование требует проверки в условиях эксплуатации, а наличие экономических санкций может привести к ограничению поставок подобных материалов из-за рубежа. В связи с этим разработка и производство собственного отечественного аналога на базе полиэфирэфиркетона является актуальной.

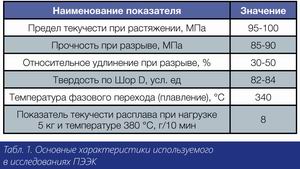

Была проведена работа по исследованию влияния модифицирующих антифрикционных добавок на физико-механические свойства ПЭЭК и технико-эксплуатационные характеристики уплотнений из разрабатываемого материала. В качестве основного компонента использовали полиэфирэфиркетон с характеристиками, представленными в таблице 1.

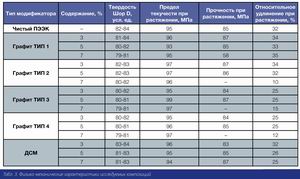

В качестве модифицирующих добавок были использованы графит и порошкообразный дисульфид молибдена (ДСМ), применяемые в виде антифрикционных добавок в различных областях техники. Графит применялся в виде порошка с различным размером частиц и формы. Свойства типов графита представлены в таблице 2.

Были исследованы композиции с малым содержанием антифрикционных добавок в диапазоне 3-7 %. Модификатор вводили в ПЭЭК на двухшнековом лабораторном экструдере по технологическому процессу, обеспечивающему равномерное и качественное распределение добавки в объеме полимера с последующей грануляцией и отливкой образцов на термопластавтомате по соответствующему технологическому режиму.

Полученные образцы были испытаны с целью определения следующих характеристик:

• предел текучести, прочность и относительное удлинение при разрыве (по ГОСТ 11262-80);

• твердость по Шор D (по ГОСТ 24621-91);

• ударная вязкость по Шарпи без надреза (по ГОСТ 4647-2015);

• коэффициент трения по стали (по ГОСТ 11629-75);

• температура фазового перехода (плавления), которую определяли дилатометрическим методом с последующим анализом термомеханических кривых;

• прочность при сжатии при нормальной и повышенной (200 °С) температуре (по ГОСТ 4651-2014).

Результаты исследования физико-механических характеристик исследуемых материалов представлены в таблице 3.

Как видно из данных, введение антифрикционных добавок оказывает незначительное влияние на твердость – с ростом содержания наблюдается снижение показателя твердости на 2-3 усл. ед. Прочностные характеристики (предел текучести и прочность при растяжении) практически не изменяются, остаются на уровне 93-97 МПа и 83-87 МПа соответственно. Однако с ростом содержания модификатора наблюдается снижение относительного удлинения, и для композиций с содержанием графита 7 % и размером частиц свыше 0,065 мм отсутствует пластическая деформация и наблюдается хрупкое разрушение с малым относительным удлинением. Для композиций же с мелкодисперсным графитом с размером частиц в диапазоне 0,01-0,02 мм ТИП 1 значение относительного удлинения сохраняется в пределах 33-35 %. Можно предположить, что размер частиц наполнителя определяет свойства композита в целом. При одном и том же содержании поверхность раздела системы полимер-наполнитель с уменьшением размеров частиц увеличивается. Это способствует более равномерному распределению модификатора в объеме и снижению уровня дефектности исследуемых материалов, а следовательно, и росту относительного удлинения. Так, например, для графита ТИП 2 при содержании модификатора 3 и 5 % сохраняется приемлемый уровень относительного удлинения 34-32 %. Но при введении 7 % графита материал становится хрупким. Сохранение же прочностных характеристик (независимо от содержания и размеров частиц модификатора) можно объяснить малой долей наполнителя в объеме композита и, соответственно, определяемой ролью полимерной матрицы в прочностных показателях.

Однако испытания материалов, модифицированных дисульфидом молибдена, показывают, что, несмотря на весьма низкое значение размеров частиц, с ростом содержания последних в композите наблюдается равномерное снижение относительного удлинения при растяжении с сохранением эффекта пластичности. Видимо, это связано с химическим взаимодействием ДСМ при температуре переработки ПЭЭК около 400 °С с кислородом воздуха, что в свою очередь приводит к росту уровня дефектности и снижению относительного удлинения.

Анализ данных таблицы показывает, что наиболее предпочтительными для дальнейшего исследования являются композиции на базе графита ТИП 1 и ТИП 2 с содержанием последних 7 и 5 % соответственно. Это обусловлено высоким значением пластической деформации исследуемых материалов, играющей значительную роль в процессах герметизации. В качестве сравнения были использованы чистый ПЭЭК и композит с содержанием ДСМ 7 %. Выбор последнего вызван интересом сравнить его с материалами, модифицированными графитом.

На рисунке 1 представлены кривые растяжения исследуемых материалов. Для всех четырех вариантов на начальном этапе нагружения наблюдается практически линейная зависимость напряжения от деформации – упругая деформация.

Упругая деформация в данном случае достигает величины 6-9 %. Далее процесс упругой деформации переходит в пластическую с характерным пиком, определяющим предел текучести полимера при растяжении. Предел текучести – это напряжение, возникающее в образце, при котором начинается необратимая пластическая деформация образца в заданных условиях нагружения.

Далее при растяжении в области пластической деформации наблюдаются рост относительного удлинения при постоянном значении напряжения. Величина пластической деформации определяет способность полимера к хрупкому разрушению: чем выше способность полимера к пластической деформации, тем выше затраты энергии, необходимые для его разрушения при ударных нагрузках.

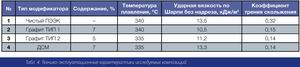

Этим определяется надежность работы уплотнения при резких и ударных нагрузках. Это подтверждается экспериментальным значением ударной вязкости данных композиций (табл. 4), из чего следует, что незначительные добавки антифрикционных модификаторов не оказывают существенного влияния на значение энергии разрушения образца при ударном воздействии в сравнении с чистым ПЭЭК.

Именно такой характеристикой, как величина пластической деформации, был обусловлен выбор вариантов разрабатываемых композиций для дальнейшего исследования.

Очевидно, что основным преимуществом ПЭЭКа перед другими полимерными материалами, используемыми в уплотнительной технике, является значительная теплостойкость, обусловленная высокой температурой плавления. На рисунке 2 представлены кривые термомеханического анализа (ТМА) образцов исследуемых композитов.

Кривые ТМА представляют собой зависимость величины погружения индентора под действием нагрузки (при постоянной скорости нагрева) от температуры. Исследования проводили в диапазоне температур 20-400 °С при скорости нагрева 2,5 °С/мин. Как видно из кривых, температура фазового перехода (температура, при которой кривая ТМА переходит из горизонтальной линии в вертикальную) для всех образцов примерно одинакова и составляет 335-340 °С. Таким образом, можно заключить, что антифрикционные добавки не оказывают существенного влияния на теплофизические свойства основного полимера полиэфирэфиркетона. Это подтверждается кривыми сжатия образцов исследуемых материалов при нормальной (рис. 3) и повышенной температурах (рис. 4). Все материалы независимо от природы и содержания антифрикционной добавки характеризуются идентичной прочностью при сжатии как при нормальной, так и при 200 °С. Причем испытания подтверждают работоспособность материалов на основе ПЭЭК при высоких температурах.

Исследование трибологических свойств показывает, что введение антифрикционных добавок позволяет снизить коэффициент трения по сравнению с исходным полимером практически в два раза (табл. 4), что не может не сказаться положительно на усилии открытия-закрытия ТПА при использовании разработанных аналогов в качестве уплотнений запорного (запирающего) органа. Например, пробки шарового крана.

Таким образом, можно заключить, что введение модифицирующих антифрикционных добавок в определенном количестве и составе не оказывает существенного влияния на упруго-прочностные и теплофизические свойства исходного полимера. Кроме того, они существенно снижают коэффициент трения исходного полимера, что немаловажно при использовании подобных материалов в подвижных уплотнениях. Разработанные композиты обладают приемлемым уровнем свойств, позволяющим их использовать в качестве исходных материалов для производства уплотнений для экстремальных условий эксплуатации.

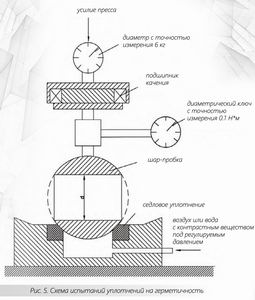

На заключительном этапе были изготовлены уплотнения ШК с условным проходом Ду 50 для всех четырех вариантов материала. Уплотнения были установлены и испытаны на герметичность в специально разработанном стенде. Исследование условий, в которых работает уплотнение в ШК, и оценку влияния разных факторов на герметичность проводили на установке, изображенной на рисунке 5. Согласно схеме, на уплотнение действует усилие пресса, которое прижимает его к шару, задавая начальное контактное давление в уплотнении, которое наряду с материалом, из которого оно изготовлено, и определяет герметичность соединения.

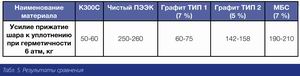

Уплотнение устанавливается в канавку по легкопрессовой посадке, чтобы по возможности исключить пропуск между ним и корпусом. После этого подается воздух при минимальном давлении 1 атм, чтобы оценить наличие утечек. Если соединение герметично, то давление ступенчато увеличивается на 1 атм до достижения величины 6 атм. Если в процессе обнаруживается негерметичность, увеличивают усилие прижатия пресса и проверяют герметичность при том же давлении. Таким образом определяют, при каком усилии или контактном давлении перекрываются каналы утечек в результате пластической деформации материала уплотнения. Помимо оценки герметичности, с помощью динамометрического ключа определяли момент вращения пробки при различных усилиях. В экспериментах использовалась шар-пробка от серийных ШК из стали 08Х18Н10Т после полировки с шероховатостью (сравнение с эталоном) Ra 0,63. В качестве сравнения применялось седло из стеклонаполненной фторопластовой композиции К300С ТУ 2291015-34724672-2010. Результаты представлены в таблице 5.

Из результатов испытаний видно, что материал с добавкой мелкодисперсного графита ТИП 1 в количестве 7 % наиболее близок по уплотняющим свойствам к седлу из фторопластовой композиции, и может быть рекомендован в качестве основного в производстве уплотнений запирающих элементов ТПА для экстремальных условий эксплуатации: повышенных температур и давлений, высокоагрессивных сред.

На сегодняшний день разработанная композиция имеет обозначение Констафтор 1000 ГР ТУ 2291-01534724672-2010, она прекрасно зарекомендовала себя в эксплуатации и активно используется в производстве уплотнений запорно-регулирующей арматуры ряда крупных арматуростроительных предприятий России.

1. Зерщиков, К.Ю. Материалы серии «Констафтор» для уплотнений шаровых кранов / К.Ю. Зерщиков, Ю.В. Семенов, Е.К. Кузахметова // Арматуростроение. – 2014. – № 4. – С. 52-56.

2. Зерщиков, К.Ю. Перспективные полимерные материалы для уплотнений в арматуростроении / К.Ю. Зерщиков, Ю.В. Семенов // Трубопроводная арматура. – 2014. – № 6. – С. 86-89.

3. Петрова, Г.Н. Конструкционные материалы на основе армированных термопластов / Г.Н. Петрова, Э.Я. Бэйдер // Российский химический журнал. – 2010. – т. LIV, № 1. – С. 34-40.

4. Хараев, А.М. Полиэфирэфиркетоны: синтез, структура, свойства, применение (обзор) / А.М. Хараев, Р.Ч. Бажева // Пластические массы. – 2013. – № 8. – С.13-17.