Уважаемые читатели журнала «Вестник арматуростроителя»! В каждом новом номере мы стараемся еще больше информировать вас о системах сертификации, о ГОСТах и менеджменте качества для того, чтобы вместе разбираться в сложных моментах, которые вызывают трудности. Зачастую мы повествуем о нормах изготовления трубопроводной арматуры, делясь с вами опытом, накопленным компаниями-партнерами.

Сегодня мы расскажем об особенностях и принципах работы системы прослеживаемости продукции на современном производстве, а также приведем несколько примеров предприятий, которые активно занимаются внедрением современных методов данной системы на своих площадках.

История изготовления изделий – это основа построения производственного процесса, поэтому система идентификации и прослеживаемости просто необходима на предприятии. Причиной тому являются многие факторы: регламенты стандартов, условия лицензирования и требования конечного потребителя. Грамотное применение этих установок помогает исключить любую возможность подделок при помощи фирменного маркирования продукции, а также позволяет отследить этапы использования готового оборудования для того, чтобы своевременно изъять из производства те материалы, что уже не соответствуют требованиям качества. При этом сумма, требующаяся для исправления дефектов, будет увеличиваться на каждом этапе изготовления.

Вероятность возникновения проблемы, которая может повлечь за собой дополнительные сложности, очень высока, особенно учитывая количество внешних и внутренних факторов, а также человеческие ресурсы, принимающие участие в изготовлении и использовании продукта. Производителю необходимо не только знать о дефекте, но и найти причину его возникновения. Система прослеживаемости позволяет значительно сократить затраты в таких случаях. Кроме того, многие сравнивают прослеживаемость продукции со страховым полисом – хорошо будет, если он не потребуется, но важно, чтобы он был.

Система прослеживаемости помогает определить время и место изготовления оборудования и его комплектующих с помощью сканирования установленной на него метки, а также позволяет свести к минимуму количество готовых изделий, подлежащих ремонту.

Рассмотрим несколько важнейших функций, которые должна выполнять система прослеживаемости:

• визуализация данных о статусе работ и обеспечении цехов нужными ресурсами;

• минимизация человеческого фактора;

• сбор и хранение данных на протяжении всего жизненного цикла изделия.

Сегодня прослеживаемость применяется практически везде: в машиностроении, электронной, химической, легкой промышленности и многих других областях нашей жизни. Несколько предприятий единой логистической цепочки могут реализовать глобальную прослеживаемость, открывая свои базы данных друг другу. Однако нужно иметь в виду тот факт, что типовых решений в данной области не существует, ведь все заводы имеют ряд особенностей, отличающих их друг от друга. При внедрении прослеживаемости каждая производственная компания должна создать свой уникальный проект, который будет учитывать все функциональные возможности.

Кроме того, при организации прослеживаемости на производстве важно идентифицировать все аспекты, которые так или иначе влияют на качество продукции и сам процесс изготовления. В частности, информация о заказах (номер, клиент, тарное место и т. д.), каждое производимое изделие, сырье, технологическое оснащение и даже сами сотрудники.

Объекты отмечаются индивидуальным уникальным цифровым кодом – серийным номером или идентификатором, который может считываться специальным сканером (рис. 1). Для этого применяется маркировка или этикетирование штрихкодом – линейным (1D) или двумерным (2D). Последний применяется для кодирования больших объемов данных, а также если в корпусе, на печатной плате или иных элементах изделия недостаточно места для размещения линейного кода.

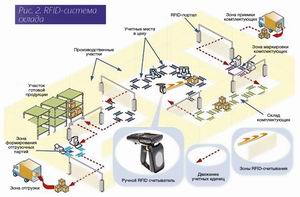

Штрихкоды могут быть нанесены при приеме сырья или в процессе производства автоматическим маркировщиком, наклейками или иным способом. Иногда производители отмечают изделия RFID-метками. Персональные карты с RFID-метками могут идентифицировать и сотрудников предприятия, участвующих непосредственно в производственном процессе (рис. 2). На заводах, где используется бумажная документация, идентификатором изделия может служить маршрутный или сопроводительный лист.

Завод «Трубодеталь» входит в состав «Объединенной машиностроительной корпорации». Сотрудники завода занимаются выпуском соединительных деталей трубопроводов и металлоконструкций. Прослеживаемость и идентификация с применением штрихкодирования и беспроводной информационной сети Wi-Fi введены в систему менеджмента качества уже давно.

Технологии работают следующим образом: изделие маркируется при помощи штрихкода, после чего все данные о нем мастера заносят в информационную систему 1С, используя стационарные компьютеры и переносные терминалы. Для их правильной работы специалисты ОАО «Трубодеталь» покрыли территорию компании беспроводной связью Wi-Fi.

ОАО «Волжский трубный завод» изготавливает трубы для нефтегазовой, теплоэнергетической, машиностроительной и других отраслей промышленности. Для повышения качества выпускаемой продукции завод использует автоматизированную систему управления технологическим процессом (АСУ ТП) и автоматизированную систему прослеживаемости труб (АСПТ), что позволяет осуществлять работу всего участка в автоматическом режиме.

Контролёр ОТК тщательно осматривает, а затем аттестует трубу при ее входе в цех. Результаты данных действий вносятся на АРМ ОТК, по которым составляется маршрут. При этом дальнейшие передвижения изделия осуществляются автоматически.

Данные хранятся в системе, таким образом создается паспорт трубы, который содержит всю информацию об операциях и параметрах оборудования.

ЗАО «Энергомаш (Чехов) – ЧЗЭМ» занимается производством трубопроводной арматуры на рабочие среды «пар-вода» для энергетики. Продукция предприятия не имеет аналогов в нашей стране и пользуется заслуженной популярностью среди потребителей как атомной энергетики, так и тепловой энергетики.

На основе системы менеджмента качества завод руководствуется разработанным стандартом «Идентификация и прослеживаемость продукции», который соблюдается всеми подразделениями, участвующими в процессе производства – от отдела главного конструктора до склада готовых изделий.

Для идентификации и прослеживаемости при изготовлении продукции на «ЧЗЭМ» существуют следующие документы: паспорт-формуляр для заготовок ЭШВ, сопроводительный талон для выдачи материалов со склада в производство, сертификат качества, паспорт-формуляр на корпуса для арматуры. Маркировка деталей сохраняется по всему технологическому процессу изготовления деталей.

НГО «Техновек» выпускает оборудование для нефтегазовой отрасли, в т. ч. запорно-регулирующую и фонтанную арматуру.

В менеджмент качества изделий входит система управления, представляющая собой информационный механизм на основе ERP-системы Infor Syteline. Он обеспечивает прослеживаемость заказов, сокращает сроки их исполнения, а также снижает операционные издержки и уровень запасов. Все применяемые технологии позволяют предприятию получить серьезное конкурентное преимущество в скорости обработки заявок клиентов, принятии решений и размещении заказов в производстве.

В ООО «РТМТ» (рис. 3), которое занимается выпуском трубопроводной арматуры реализуется система качества под названием «Контроль уникальности продукции», которая представляет собой комплекс программных и аппаратных мероприятий. Она обеспечивает прослеживание состава продукта, его операций, исполнителей и контролёров во время производственного процесса. На каждом оборудовании присутствует уникальный штрихкод (рис. 4), который позволяет получить паспорт изделия.

При поступлении материала на участок формируется маршрутный лист. В процессе осмотра продукта и заполнения данных контролёр ОТК обязательно ставит свою подпись (наряду с рабочим). В маршрутный лист вносят информацию о комплектации и порядковые номера комплектующих. После испытаний и покраски на изделие и его паспорт наносятся штрихкоды, с помощью которых можно увидеть полную историю производства.

Реализация системы прослеживаемости и идентификации – один из самых важных механизмов в области контроля качества выпускаемых изделий на любом современном производстве. Безусловно, такие технологии, особенно, если они доведены до автоматизации, упрощают жизнь не только сотрудникам предприятия, но и конечным потребителям, которым предоставляется возможность просмотра каждой операции, совершенной в процессе выполнения заказа. Таким образом, во внедрении данных систем должны быть заинтересованы обе стороны: и изготовитель и заказчик.

1. Комплексная автоматизированная система линии отделки в трубопрокатном цехе на ОАО «Волжский трубный завод» [Электронный ресурс] // ИСУП. URL: http://isup.ru/articles/5/321/ (дата обращения 03.05.2019).

2. Проект «Создание автоматизированной системы идентификации и прослеживаемости» в ОАО «Трубодеталь» [Электронный ресурс] // Управление производством. URL: http://www.up-pro.ru/library/ information_systems/production/sistema-identifikacii.html (дата обращения 02.06.2019).

3. Р 50-601-36-93 Рекомендации. Система качества. Идентификация и прослеживаемость продукции на предприятии (в соответствии с положениями стандартов ИСО серии 9000) [Электронный ресурс] // Охрана труда в России. URL: https://ohranatruda.ru/ot_biblio/ norma/246571/ (дата обращения 04.07.2019).

4. Система прослеживаемости – неотъемлемая часть современного производства [Электронный ресурс] // А-КОНТРАКТ. URL: https://a-contract.ru/publikacii/ sistema-proslezhivaemosti-neotemlemaja-chast-sovrem/ (дата обращения 29.03.2019).

5. Системы идентификации и прослеживаемости в производстве [Электронный ресурс] // Дата-Пермь. URL: https://dataperm. ru/uslugy/110/ident.html (дата обращения 28.03.2019).

6. Что, где и когда на производстве. Прослеживаемость в системе СМАРТ [Электронный ресурс] / Д. Васильев // ЭЛЕКТРОНИКА: Наука, Технология, Бизнес. URL: http://www.electronics.ru/journal/ article/4246 (дата обращения 04.04.2019). Размещено в номере: «Вестник арматуростроителя», № 5 (54) 2019