Уважаемые читатели! Мы долго размышляли над тем, каким образом привнести в наши материалы прикладной смысл. Беседуя с конечными потребителями (техническими специалистами, ответственными за эксплуатацию трубопроводных систем, проектировщиками, монтажниками в разных организациях), мы пришли к выводу, что простая «жизненная» информация остается крайне востребованной. Зачастую у специалистов не хватает времени и возможностей для проведения анализа всего того огромного потока информации, который проходит через них, не говоря уже о том, чтобы в рамках этого анализа выявить возможные риски и сформулировать уточнения для проверки.

Традиционная практика проведения презентаций тем или иным производителем или поставщиком для подразделений конечного потребителя является хорошим источником информации, но, вероятно, многие представители конечного потребителя пропускают ее через собственный опыт и знания для того, чтобы выявить действительно важные и жизненные моменты.

Посещая подобные презентации и конференции, мы заметили, что наибольший интерес участников вызывают доклады о том, какие возникают задачи на конкретных объектах, и какая последовательность действий для их решения была реализована. И тот докладчик, который в большей степени сфокусирован на описании задачи и ее решении, получает доверие аудитории и возможность объективно презентовать продукцию компании, которую он представляет. «Нужно следовать за «болью» потребителя», – сказал как-то один из таких докладчиков после конференции, где его презентация вызвала большое количество вопросов (причем достаточно искренних и заинтересованных), а его ответы – бурные аплодисменты.

Многие технические тонкости производства, нюансы поставок и эксплуатации трубопроводной арматуры имеют немаловажное значение для нашей редакции. Накопленные нами знания и опыт, а также поддержка конечных потребителей, с одной стороны, и производителей, с другой стороны, создают неплохую базу для понимания и усвоения особенностей того или иного типа продукции на всех этапах ее жизненного цикла.

Мы постарались взглянуть на некоторые очевидные моменты взглядом потребителя, обычного обывателя, который наблюдает арматурное изделие и должен каким-то образом применить его по назначению: выбрать, заложить в проект, принять партию, проведя входной контроль, смонтировать, обеспечить работоспособность и т. п. В помощь такому специалисту мы запустили серию коротких видеорепортажей на портале и статей в журнале, посвящённых интересным, на наш взгляд, наблюдениям, на которые стоит обратить внимание при выборе или приемке продукции.

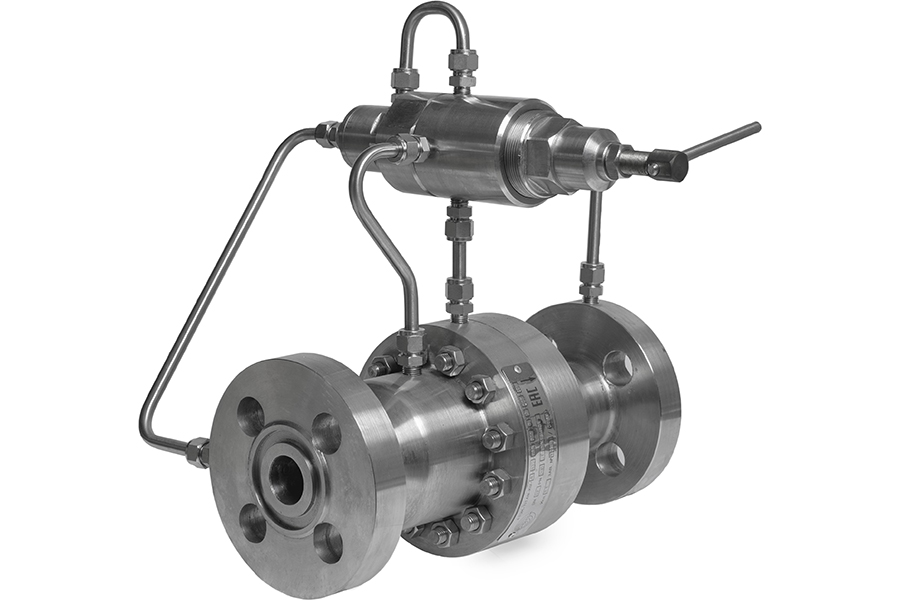

Как мы не раз уже отмечали, среди огромного разнообразия запорной арматуры большой популярностью в настоящее время пользуются шаровые краны (см. голосование на портале). Именно их мы и взяли за основу для того, чтобы постепенно, от простого к сложному, проанализировать продукцию, изучить ее внешний вид, конструктивное устройство, понять влияние на эксплуатационные свойства.

В данном материале мы познакомим вас с конструкцией очень простого, на первый взгляд, элемента – рычага управления, по которому в 90 % случаев определяют состояние запорной арматуры: открыта она или закрыта.

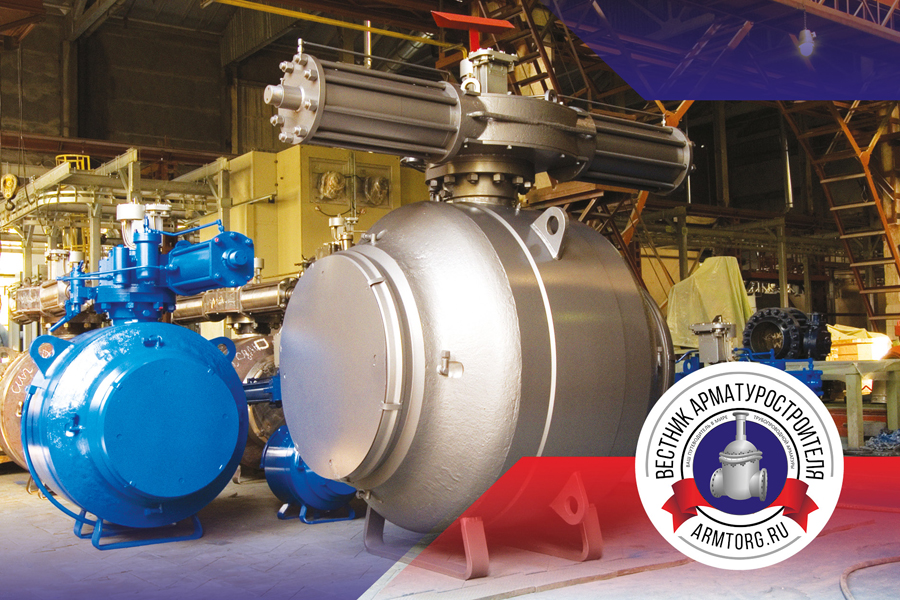

Сама идея этого обзора родилась, когда мы посещали тепловые и газовые сети и наблюдали конструкции, ограничивающие доступ к управлению запорной арматурой на распределительных сетях (рис. 1).

Такого рода арматуру устанавливают на трубопроводах в населенных районах, причем эксплуатирующие организации специально снимают с нее ручку, чтобы ограничить доступ посторонних лиц к управлению потоком среды.

Таким образом, можно выявить закономерность: ручка определяет состояние арматуры, но ее часто снимают на объектах. Здоровая логика подсказывает, что перед тем, как перевести арматуру в другое положение, необходимо сначала понять ее текущее положение. Если же ручка снималась после монтажа и запуска трубопровода, то важно быть уверенным в ее корректном положении.

Мы решили приобрести несколько образцов шаровых кранов DN 50 и проанализировать конструкции ручки и самого крана (а скорее шпинделя, на который крепится ручка) по двум параметрам:

1) возможность установки ручки в разных положениях без изменения положения затвора;

2) наличие однозначных признаков положения затвора в кране, если с него снять ручку.

По второму пункту необходимо отметить, что он является требованием «ГОСТ 21345-2005. Краны шаровые, конусные и цилиндрические на номинальное давление не более PN 250. Общие технические условия». Пункт 5.4.4 документа гласит: «На торец шпинделя или хвостовика пробки должна быть нанесена маркировка, соответствующая расположению проходных каналов пробки».

Всего нами было приобретено 5 образцов шаровых кранов, причем мы выбирали по возможности разный конструктив ручки и шпинделя. Образец № 1 имел возможность установки ручки в любое положение кратно 90° (рис. 2).

При этом на торце шпинделя есть насечка, которая соответствует направлению прохода шаровой пробки (рис. 3).

Таким образом, если снять ручку, то появится возможность идентифицировать положение запорного органа, несмотря на то, что ручка может устанавливаться в разных положениях по отношению к затвору.

Образец № 2 (рис. 4) имеет насечку на торце шпинделя, но здесь проточен сам шпиндель, параллельные грани которого также совпадают с положение прохода шаровой пробки. Кстати, это является более явным признаком, который можно заметить в первую очередь, как только снимаешь ручку. При этом саму ручку можно установить только в одном положении: параллельно направлению прохода затвора.

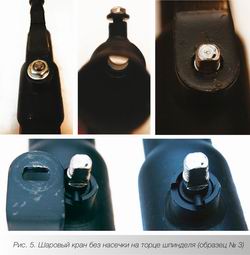

Образец № 3 (рис. 5) также имеет обточку шпинделя, которую хорошо заметно даже с надетой гайкой, а на торце шпинделя насечки нет. При этом обточка выполнена таким образом, что ее направление перпендикулярно направлению прохода. Это немного вводит в заблуждение. Чтобы разобраться, в каком состоянии находится запорный орган, нужно немного «потанцевать с бубном», а именно снять ручку и увидеть, что направление прохода идентифицируется ограничителем хода, который выполнен в виде шпильки. Хорошо, что ручку при этом можно установить только в одном положении: параллельно проходу шаровой пробки.

Образец № 4 (рис. 6) оказался еще более уникальным. Понять положение затвора исходя из конструкции крана практически невозможно, ведь ручку можно поставить как параллельно, так и перпендикулярно проходу затвора!

Если кран установлен на тепловой сети, то, конечно, определить его состояние можно, например, по разнице в показателях температуры (до арматуры и после). А как быть, если мы имеем дело с газом?

Похожая ситуация наблюдалась и с образцом № 5 (рис. 7): идентифицировать положение затвора оказалось не так-то просто, т. к. на шпинделе нет насечек, а ручка устанавливается как параллельно, так и перпендикулярно.

Единственный способ определить положение – сопоставить положение ограничителя хода и направление открытия-закрытия, указанное на ручке. Хотя оно также стандартизировано в ГОСТ: по часовой стрелке кран закрывается, против – открывается. Но тут тоже надо действовать крайне осторожно, т. к. если не выполняются одни требования ГОСТ, то и другие могут быть проигнорированы.

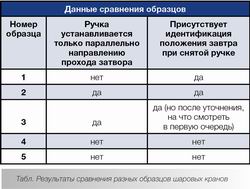

Полученные нами наблюдения можно представить в виде таблицы.

Таким образом, специалистам, работающим в эксплуатирующих организациях и вынужденным периодически совершать объезды для профилактики арматуры или выполнение неких переключений, придется постоянно иметь при себе разводной ключ для работы с арматурой, оборудованной разными ручками.

Решить задачу по идентификации положения запорного органа крана тоже достаточно непросто: вероятно, специалисту придется просить закупщика всегда приобретать один и тот же конструктив, чтобы не запутаться при определении положения. Но, не понаслышке зная процесс тендерных закупок, можно предположить, что данные пожелания многие специалисты примут в последнюю очередь или … не примут никогда.

Таким образом, остается только надеяться, что когда-нибудь возникнет единая система требований к продукции подобного рода, которая установит единые правила к конструктиву или, еще лучше, способу указания положения шаровой пробки, в т. ч. с учетом демонтажа ручки. Ведь порой во многих внеплановых ситуациях необходима оперативность, а особенности человеческого восприятия, полагающегося на память, логику, своеобразную трактовку происходящего, могут стоить, как минимум, времени, а, как максимум, – некорректных переключений арматуры. И все это так и иначе скажется на безопасности эксплуатации сетей…

Размещено в номере: «Вестник арматуростроителя», № 3 (52) 2019