- Феклин Николай Дмитриевич, директор ООО «ДИНУС-Сталь», Луганск,

- Медведчук Сергей Адамович, Государственный университет им. Даля, Луганск

Потребность в запорной арматуре, используемой практически во всех отраслях промышленности при разнообразных условиях ее эксплуатации, привела к образованию множества специализированных предприятий для их производства. Основой для изготовления задвижек являются корпусные детали, существенно влияющие на себестоимость конечного продукта.

Производство отливок запорной арматуры является наиболее экономичным и распространенным способом их производства. Разнообразие используемых литейных технологий позволяет найти наиболее подходящую технологию для каждого типоразмера выпускаемой продукции.

Широкая номенклатура выпускаемой литейной продукции, производимая чаще всего небольшими партиями, требует постоянной переустановки модельных комплектов, наличия большой разновидности съемных элементов модельных комплектов и обученного персонала по их установке. В таких условиях фактическая производительность оборудования при любой из используемых технологий напрямую зависит от количества переустановок модельных комплектов, от своевременной замены съемных элементов на новые и опыта работы формовщиков.

К рассмотрению предлагается кассетный способ производства форм (КСП), являющийся универсальным способом производства литейных форм, где смена модельных комплектов не требует времени на их переустановку, где не требуется установка съемных элементов (стояк, выпор, прибыль…) и в процессе изготовления форм участие работников исключено. При этом временной цикл изготовления форм в сравнении с другими технологиями сокращен практически в два раза.

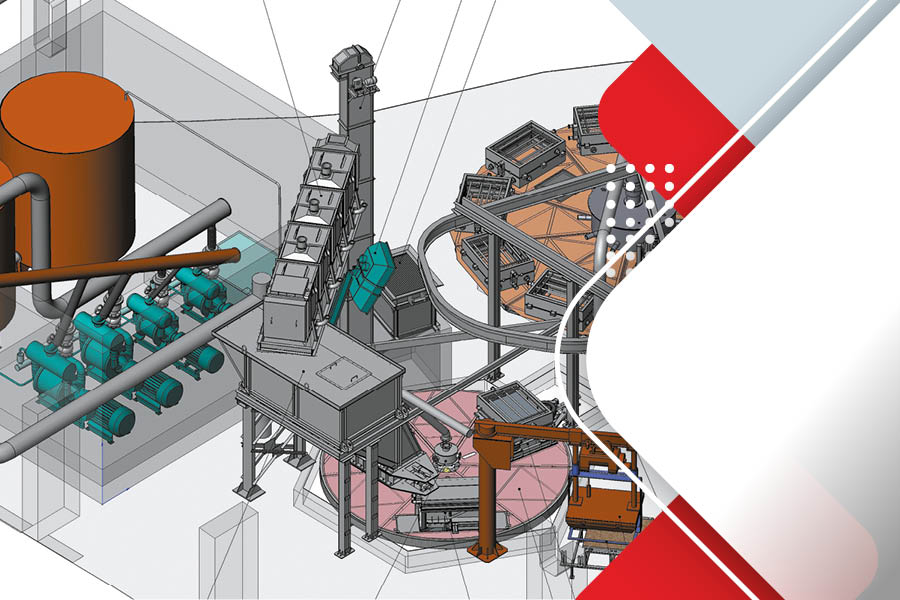

Предлагаемый способ производства КСП основан на использовании вакуумной формовки, вертикального разъема форм и кассет (спаренных моделей) (рис. 1).

Основой такого способа производства (рис. 2) является кассета, состоящая из подмодельной плиты с двухсторонним расположением моделей верха и низа. Кассета поступает в зону облицовки, где единовременно производится двухсторонняя облицовка моделей синтетической пленкой. Кассета по направляющим перемещается в зону покраски и сушки, где также единовременно с двух сторон происходит нанесение антипригарного покрытия и его сушка. После выполнения данной операции кассета поступает по направляющим в зону загрузки и уплотнения формовочного песка. Загрузка песка производиться одновременно в две опоки. При последующем захвате опок манипулятором происходит автоматическая герметизация форм краями пленок. Манипулятор отводит формы на сборку и последующую заливку металлом. Все выполняемые операции (облицовка, покраска – сушка, загрузка песка и сборка форм) на данной установке происходят единовременно, то есть одновременно в изготовлении находятся три-четыре кассеты. Каждая из кассет может быть оснащена моделями на разные отливки, что позволяет изготавливать формы даже на единичные отливки без переустановки моделей. Перемещение кассет внутри установки КСП происходит за счет подачи очередной кассеты с моделями по направляющим на позицию облицовки. Элементы модельной оснастки (для других технологий являющиеся съемными) при вертикальном способе формовки не съемные – располагаются на плоскостях подмодельных плит и не требуют дополнительных действий по их установке и съему после сборки форм. Кассетный способ производства предполагает выполнение всех операций без участия человека.

Процесс одновременной облицовки вертикально расположенных моделей, операция одновременной двухсторонней покраски и сушки таких моделей, а также способ единовременной загрузки песка в две опоки относятся к решениям ноу-хау и поэтому описанию не подлежат.

Непрерывная подача кассет с необходимыми моделями на формовку осуществляется по направляющим. Возврат – замена кассет на повторное использование осуществляется по направляющим линии накопления (рис. 3) (кассеты формируются исходя из плановых заданий).

При высокой производительности литейных форм оборудование может комплектоваться линией автоматической простановки стержней (рис. 4). Транспортировка стержней, зафиксированных на подвесном устройстве, в зону между опоками с базированием относительно оттисков модели и возможности отсоединения от этого подвесного устройства позволяет осуществлять установку стержней без участия работников.

В случае создания литейного производства корпусных отливок с нуля при использовании в основе технологии вакуумно-пленочной формовки (ВПФ) рекомендуется организовывать производство стержней по той же технологии ВПФ (рис. 5).

Использование одной и той же технологии для производства форм и стержней позволяет существенно сократить издержки производства, повысить качество литейной продукции (рис. 6).

Очистка отливки от формовочного песка из такой формы происходит самопроизвольно при отключении вакуума (рис. 7), что многократно сокращает время выполнения такой операции.

Имеется опыт промышленного производства и использования таких стержней (рис. 8).

Представленный кассетный способ производства форм не имеет аналогов среди существующего многообразия литейных технологий. Его неоспоримые преимущества во всех основных показателях – высокие производительность и качество отливок, низкие себестоимость и трудоемкость процесса, а также одни из самых низких энергозатрат при отсутствии вредных выбросов. Универсальность такого способа производства позволяет выпускать широкую номенклатуру литейной продукции малыми партиями, без каких-либо переналадок процесса, без прямого участия рабочих.

Хочется надеяться, что кассетный способ производства найдет своего интересанта в нашей стране – России, а не будет потом закупаться за немыслимые деньги за рубежом.

Список литературы

1. Феклин Н. Д., Воронин Ю. Ф Вакуумно-пленочная формовка по спаренным полумоделям // Литье Украины. – 2016, № 1, с. 6–7.

2. Феклин Н. Д. Производство отливок запорной арматуры. Вакуумно-пленочная формовка – «спаренные модели» // Вестник арматуростроителя. – 2020, № 5 (61).

3. Свинороев Ю. А., Феклин Н. Д., Гутько Ю. И., Батышев К. А. Перспективы внедрения и использования «Способа формовки по спаренным моделям» для выпуска ответственных корпусных отливок // Литейное производство. – 2022, № 8, с. 59–62.

4. Феклин Н. Д. Применение стержней, изготовленных методом вакуумно-пленочной формовки // Литейщик России. – 2012, № 4.