В XX веке, благодаря необходимости применения арматуры больших диаметров с приемлемыми габаритами, широкое применение получили дисковые затворы. Особенно актуальной эта задача стала в связи с осуществлением большого количества проектов по строительству каналов и сооружений для переброски огромных объемов воды порой на дальние расстояния. В мире были построены сотни километров каналов с большими пропускными способностями. Для этих водоводов наиболее подходящими являются дисковые затворы больших размеров.

Дисковые затворы были известны еще древним цивилизациям, они применялись совместно с насосами в качестве обратной арматуры. Начало же их серийного производства приходится на момент после изобретения Джеймсом Уаттом регулятора частоты вращения вала паровой машины (рис. 1), где затвор применялся в качестве исполнительного элемента.

По своей конструкции дисковый затвор представляет собой отрезок трубы с запирающим или регулирующим элементом в виде диска, поворачивающегося вокруг оси, расположенной перпендикулярно к оси прохода.

Диск может быть плоским или двояковыпуклым (линзовым) – чечевицеобразного сечения. Для герметизации применяются металлические или мягкие (резина, фторопласт) уплотнительные кольца или вкладыши. Дисковые затворы могут использоваться в качестве запорной, обратной и регулирующей арматуры. В открытом положении диск устанавливается вдоль оси корпуса, создавая минимальное сопротивление потоку. В закрытом положении кромки диска соприкасаются с уплотнительными кольцами, которые могут располагаться в корпусе или на диске. Серийно дисковые затворы выпускаются для трубопроводов с диаметрами прохода от 50 до 2400 мм и более. Именно они используются и для трубопроводов больших гидротехнических сооружений.

Затворы небольших размеров вставляются между фланцами трубопровода стягиваемыми шпильками, что экономит пространство и массу. Такая конструкция известна как межфланцевая или вафельная. Затворы вафельного типа могут быть изготовлены с проушинами (рис. 2), в этом случае при установке в качестве концевой арматуры второй фланец не требуется.

Первые дисковые затворы по своей конструкции содержали диск и вал, расположенные на одной оси и зачастую изготовленные как единое целое. В корпус затвора вставлялся вкладыш сначала из резины, а позднее из более прочного материала для исключения деформации при возникновении вакуума в трубопроводе. Для облегчения установки такого вкладыша в корпус последний делался разъемным. Внутреннюю поверхность жесткого вкладыша часто покрывали резиной для улучшения герметичности. Боковые поверхности вкладышей зажимаются фланцами трубопровода, создавая герметичное соединение. Вкладыш (рис. 3) также выполняет роль уплотнителя для вала, проходящего через него.

Применение затворов с вкладышами ограничивается неабразивными средами. Однако специалисты компании EBRO Armaturen* выполнили во вкладыше воздушные полости, заполняемые сжатым воздухом в закрытом положении для обеспечения герметичности, когда вкладыш прижат к диску по всему периметру. При отсутствии в полостях воздуха образуется зазор между вкладышем и диском, а поворот диска выполняется без трения, а значит без износа. Такой затвор может использоваться для управления абразивными средами с песком, цементом и другими сыпучими материалами.

Уплотнительные кольца затворов многих компаний выполняются разными, но они всегда изготавливаются из химстойких эластичных материалов, например, химстойкой резины, нитрила или фторопласта. Затворы отличаются герметичностью, малыми протечками и/или возможностью регулировать потоки. Компактная конструкция и 90-градусный цикл работы делают их привлекательными как для ручного, так и для приводного управления. Перечислим некоторые из характеристик, которые определяют популярность дисковых затворов:

• лёгкость управления;

• отсутствие трущихся частей;

• низкие гидравлические потери;

• малые масса и стоимость по сравнению с другими видами арматуры;

• большие диаметры прохода;

• ход в четверть оборота.

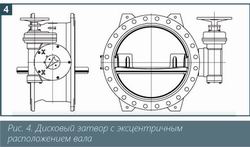

Дисковые затворы с эксцентрично установленными дисками (рис. 4) используются для тяжёлых условий работы (повышенные давление, температура, в т. ч. криогенная) и являются усовершенствованной модификацией обычных конструкций. Такое расположение диска создаёт ему более благоприятные условия взаимодействия с уплотнительными кольцами. Конструкция дискового затвора может быть уподоблена шаровым кранам, в которых используется часть сферы, контактирующей с уплотнительными кольцами только на нескольких последних градусах закрытия. Это обеспечивает улучшенную герметичность, даёт возможность осуществлять дросселирование, полностью отвечать требованиям к арматуре с PN 20…100, а их конструкция легко выполняется пожаробезопасной.

Кроме обеспечения герметичности, в дисковых затворах с двойным эксцентриситетом диск отходит от седла при малых углах поворота вала, что существенно уменьшает трение, износ и ведет к увеличению срока службы.

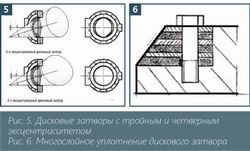

Однако возможности дисковых затворов на этом не исчерпываются. С целью полного исключения утечек среды через уплотнения изготовители создали затворы с тройным эксцентриситетом (рис. 5). В этих конструкциях седло установлено с наклоном относительно оси прохода, что полностью исключает трение уплотнения диска о поверхность седла. В последние годы возросло применение затворов на криогенных средах, особенно из-за расширения производства и транспортирования сжиженного природного газа. Исследование материалов при криогенных температурах выявило неравномерность изменения формы уплотнительных колец с понижением температуры в отличие от изменения при повышении температуры. Для компенсации непропорционального сжатия материала конструкторы предложили дополнительно сместить плоскость затвора, назвав подобное изменение конструкции четверным эксцентриситетом (рис. 5), хотя эксцентриситет как таковой отсутствует. В этих конструкциях, в отличие от дисковых затворов с тройным эксцентриситетом, уплотнительные кольца имеют постоянное сечение по всему периметру, что обеспечивает одинаковую деформацию при криогенных температурах и, как следствие, полную герметичность.

Особенности конструкций дисковых затворов для тяжёлых условий работы:

• прочный вал из цельной заготовки, опирающийся на массивные подшипники;

• обеспечение жёсткости конструкции при полной нагрузке;

• защитные кольца, предохраняющие мягкое уплотнение при разных направлениях воздействия давления рабочей среды как при работе, так и в открытом положении;

• надёжное закрепление диска на валу;

• глубокие сальниковые камеры с комбинированными набивками, включая резервные;

• применение широкого диапазона материалов, включая ферросплавы, никеле-алюминиевую бронзу, нержавеющие сплавы наряду с корпусами и дисками из углеродистых сталей;

• уплотнительные кольца из различных полимеров, таких как чистый и наполненный фторопласт, терморасширенный графит, химстойкая резина и подшипники, изготавливаемые из различных материалов, начиная от высоколегированных сталей, покрытых фторопластом, до специальных сплавов, выдерживающих как высокие, так и криогенные температуры и стойких к истиранию.

После выставки «Химия 75», на которой конструкторы познакомились с применением в затворах немецкой фирмы Adams многослойных уплотнений, в ЦКБА был изготовлен экспериментальный образец затвора диаметром 200 мм, в диске которого установили уплотнение из плоских металлических колец, чередующихся с кольцами из простого паронита. Образец наработал более 2-х тысяч циклов закрытия и открытия на расходном стенде с периодической проверкой герметичности. В конце наработки циклов полная герметичность затвора сохранилась, несмотря на разлохматившийся паронит. К сожалению, это направление конструирования затворов не получило тогда развития.

Многослойные уплотнения (рис. 6) состоят из металлических колец, между которыми устанавливаются кольца из паронита, фторопласта, терморасширенного графита или других неметаллических материалов. Подобные уплотнения обладают прочностью металла и уплотняющей способностью эластичных материалов. Среда с высоким давлением, проникая через неплотности между седлом и металлическим кольцом, теряет часть энергии давления во время прохождения через мягкое уплотнение. Такая конструкция позволила обеспечить длительную работоспособность при высоких давлениях и температурах. Подобные уплотнения применили и в шаровых кранах. При этом отмечалась чрезвычайно надежная работа арматуры даже в абразивных средах, т. е. там, где обычные уплотнения и арматуру в сборе приходилось менять чуть ли ни ежедневно.

Наиболее рационально применение затворов на низкие давления. При увеличении давления увеличивается и толщина диска, который, находясь в проточной части, ухудшает пропускную способность самого затвора. Эту особенность можно отнести к их недостаткам.

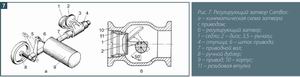

Особое место среди конструкций дисковых затворов занимают регулирующие затворы типа Camflex (рис. 7), разработанные фирмой Masoneilan. В России подобные затворы изготавливает ЗАО «ДС Контролз» (г. Великий Новгород). В первых моделях затворов в качестве регулирующего элемента использовалась часть полой сферы шаровых кранов, позже заменённая диском со сферической уплотнительной поверхностью. В этих затворах сочетается большая пропускная способность с коэффициентом критического расхода более высоким, чем у шаровых кранов и других затворов. Их динамическая стабильность при любом направлении потока также выше лучших подъемных и поворотных регулирующих устройств, они обладают высокой пропускной способностью, устойчивостью к кавитации, а также широким диапазоном и точностью регулирования. Без дополнительных конструктивных элементов затворы выдерживают широкий температурный диапазон регулируемых сред более 550 °С (от температур сжиженных газов до температур перегретого водяного пара).

Camflex – это универсальный поворотный сегментный затвор с эксцентричным регулирующим элементом, сочетающий лучшие свойства подъемных и поворотных регулирующих устройств и обладающий высокой пропускной способностью, устойчивостью к кавитации, а также широким диапазоном и точностью регулирования.

Варианты исполнения регулирующих затворов производства ЗАО «ДС Контролз»:

• с уплотнительным кольцом из PTFE в седле для достижения высокого класса герметичности;

• с уплотнительными кольцами в направляющих втулках для загрязненных и агрессивных сред;

• для кипящих сред с фиксатором седла в форме сопла Вентури;

• для эрозионных сред с твердосплавным покрытием деталей затвора;

• с паровой рубашкой обогрева;

• быстродействующее с применением специального позиционера в соответствии с требованиями стандарта NACE MR 01-75 для сред, содержащих сероводород;

• с адаптацией к окружающей температуре до –60 °С;

• с адаптацией к агрессивной окружающей среде, содержащей коррозионные газы или пары кислот.

Возможности поворотных дисковых затворов далеко не исчерпаны. Технический прогресс заставляет арматуростроителей непрерывно работать над поиском новых эффективных улучшений их конструкций.

Размещено в номере: «Вестник арматуростроителя», № 2 (58) 2020