Рождение и развитие космической техники сделали нас гордыми за свою страну, в особенности людей, у которых первый спутник, первый полет Юрия Гагарина, первый выход Алексея Леонова в открытый космос происходили на глазах.

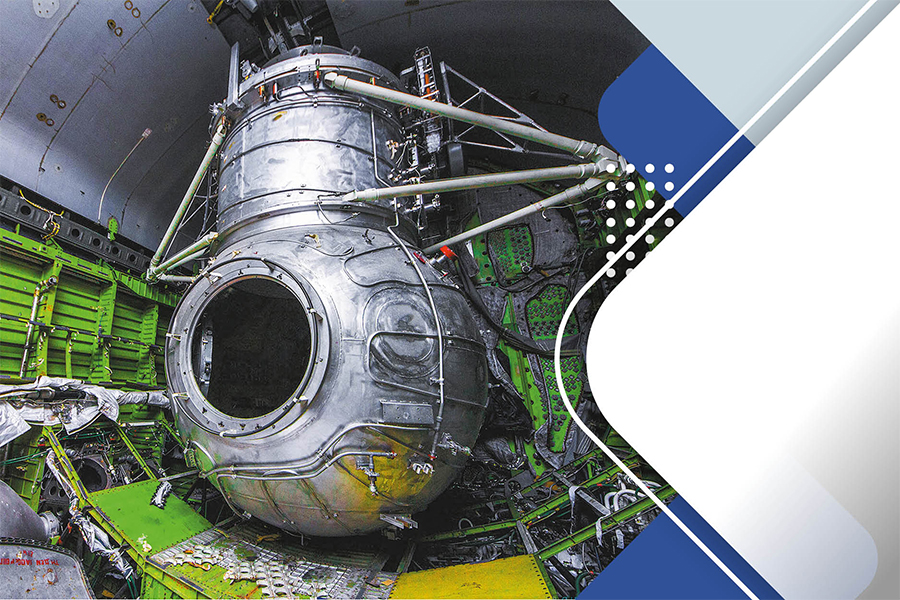

Когда я связал свою жизнь с арматурой, космическая техника бурно развивалась. Украинский филиал ЦКБА стал специализироваться на разработке блочной арматуры, в одном корпусе которой функционировали запорный электромагнитный клапан, предохранительная и регулирующая арматура. Изготовленные филиалом изделия были включены в конструкции межпланетных станций «Вега», «Венера», «Фобос», «Салют». Много арматуры для космоса было спроектировано по заказам ВНИИХОЛОДМАШ для систем термостатирования ракет и космических кораблей, в особенности электромагнитной и регулирующей арматуры. Заказы НИИХИММАШ выполнялись для систем жизнеобеспечения, ВНИИКРИОГЕНМАШ – для заправки ракет жидким кислородом, водородом и азотом. Вместе со всей страной арматуростроители участвовали в работах по программе «Буран».

Для продувки изделия ЦКБА был спроектирован дисковый затвор с диаметром прохода 8 метров. Очень много арматуры было поставлено арматурными заводами для комплексов Байконура, Капустиного Яра, Плисецка. Когда закончился гарантийный срок арматуры, установленной на стартовых комплексах, бригады сотрудников ЦКБА на местах разбирали арматуру, оценивали техническое состояние и продлевали ее ресурс. Заказы для космоса у арматуростроителей всегда имели приоритетное значение. Иногда приходилось принимать нестандартные решения при изготовлении арматуры для предприятий, обеспечивающих производство топлива и других компонентов для ракетных систем. Об одном эпизоде мной в одной из книг описаны воспоминания.

Неожиданное решение

Все арматуростроители знают, что проницаемость керосина выше проницаемости воды, однако не все признают возможным применение керосина для испытаний арматуры на герметичность в затворе.

В советское время Ленинградский арматурный завод им. И. И. Лепсе серийно изготавливал для трубопроводных войск министерства обороны страны быстро монтируемые стальные задвижки. Технической документацией были предусмотрены испытания на герметичность затвора керосином. Применение для испытаний керосина способствовало загрязненности участка испытаний из-за проливов испытательной жидкости на пол. Кроме того, на участке стоял постоянный неприятный запах. Начальник механического цеха обратился к конструкторам с просьбой заменить керосин водой. Внесли соответствующие изменения в программу испытаний, цех начал испытывать арматуру в более чистых условиях. Однако уже через неделю производственники потребовали вернуть прежние условия испытаний. Оказалось, что при испытаниях водой значительно увеличился возврат изделий на доработку из-за негерметичности затворов задвижек. Керосин, обладая более высокой вязкостью, не успевал просочиться через уплотнения за время выдержки затворов под давлением.

Этот случай вспомнился через несколько лет при очередной командировке на Алексинский завод «Тяжпромарматура». Завод задержал на длительное время сдачу партии шаровых кранов с уплотнениями металл по металлу, предназначенных для одного из оборонных предприятий в Волгограде. Выполнение заказа находилось под строгим контролем нескольких министерств. Руководство Минхиммаша приказало директору ЦКБА Серафиму Ивановичу Косых лично обеспечить срочную сдачу заводом важной продукции. С. И. Косых взял в командировку с собой начальника отдела кранов Ю. К. Кузьмина, опытного слесаря-сборщика, и меня.

Нашему слесарю не удалось притереть шар к уплотнению до получения полной герметичности. Тогда еще не было оборудования и соответствующих программ для изготовления шаровых пробок и корпусов, обеспечивающих высокую точность шаровой формы изделий, в данном случае чистота поверхностей не давала гарантии соблюдения правильной формы деталей. Казалось, выхода не было. Я спросил у военного представителя, не является ли у заказчика рабочая среда нефтепродуктом. Представитель заказчика подтвердил предположение. Конструкторам завода было выдано решение головной организации заменить испытательную среду с воды на керосин. Большинство специалистов запротестовало, однако другого выхода не было. Привезли керосин, залили в емкости испытательного стенда, проверили всю партию кранов. Изделия показали полную герметичность, были приняты заказчиком и благополучно отгружены автотранспортом в Волгоград.