Управление потоками рабочих сред в хитросплетении трубопроводов на разных заводах — обычная задача операторов. В их распоряжении всегда есть переключающие устройства, что позволяет выбрать необходимую магистраль — левую или правую — для проведения регламентных работ без остановки рабочего процесса, для изменения направления потока среды или смешивания их в нужной пропорции. Номенклатура переключающих устройств огромна и зависит от характеристик управляемой рабочей среды, но базовая конструкция остается неизменной с прошлого века, несмотря на существующие недостатки конструкции, которые приводят к трудностям в эксплуатации и сложности производства.

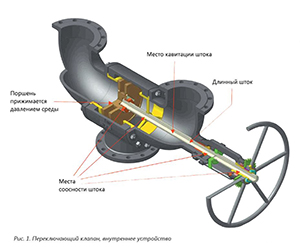

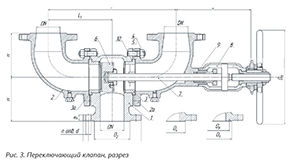

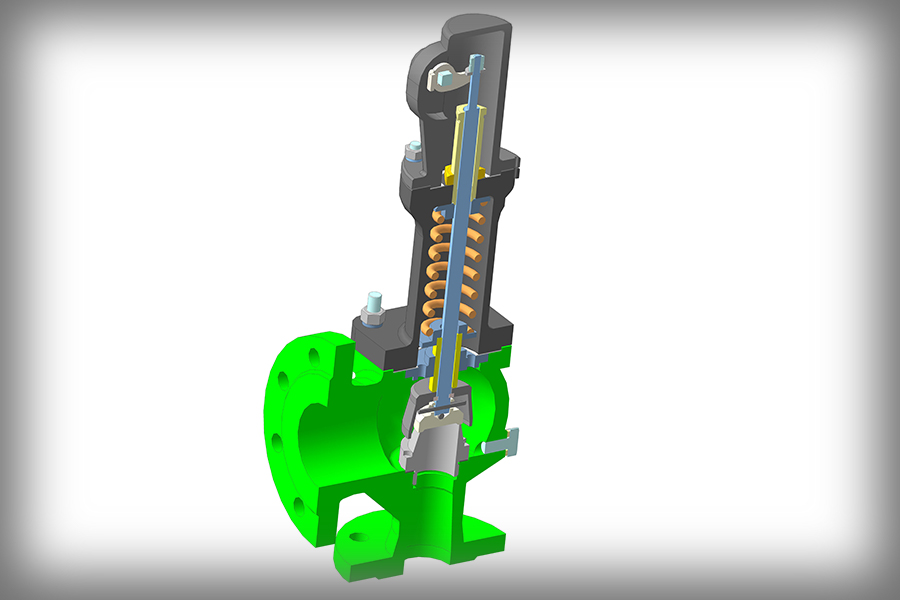

На рисунках 1, 2, 3 изображена базовая конструкция производимых переключающих устройств. Запорный орган в закрытом состоянии любого входа находится под давлением рабочей среды в открытом трубопроводе, и для открытия нужны значительные усилия привода поршня или предварительный сброс давления в трубопроводах через специальное выравнивающее устройство перед переключением. Длинный приводной шток требует при сборке тщательной соосности в уплотнениях (см. рисунок 1), имеет поступательное и вращательное движение одновременно, поэтому происходит интенсивный износ уплотнений и возникает необходимость частого техобслуживания.

Часть штока находится в потоке рабочей среды (см. рисунок 1), и при ее агрессивности необходима специальная защита поверхности штока, а при высоких скоростях движения среды возможны явления кавитации, и в результате — снижение прочности и замена штока. Форма поршня способствует турбулентности потока в любом положении — закрытом, среднем и при перемещении — с вытекающими при этом негативными последствиями (см. рисунок 1). Многочисленные изготовители переключающих устройств, кто производит их в течение десятков лет, могут выразить свое возмущение такой оценкой конструкции и задать естественный вопрос: могу ли я предложить что-то новое, лучшее, технологичное в производстве, простое в эксплуатации и техобслуживании. Да. И это опять использование идеи управления осевым потоком старины «Моквелда» (Патент РФ ПМ № 164479 «Устройство переключающее осевое с ползуном»).

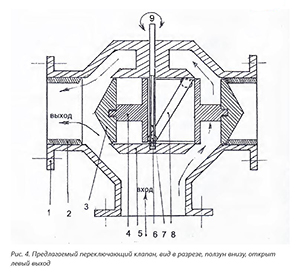

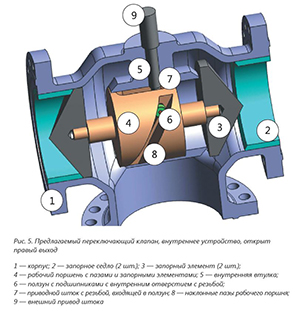

Это устройство относится к трубопроводной арматуре, в частности к переключающим устройствам, предназначенным для перевода потока жидких и газовых сред, в том числе загрязненных в нагнетательных трубопроводах, и может использоваться в различных отраслях газовой, нефтяной, химической, металлургической промышленностей и в сфере ЖКХ. Устройство состоит из корпуса с входом и двумя выходами, осесимметричной обтекаемой втулки (5) на пилонах, внутри которой перемещается рабочий поршень (4) с пальцами для крепления запорных узлов с триммерами, перекрывающими поочередно выходы при контакте с установленными в них посадочными седлами (см. рисунки 4, 5). По продольной оси рабочего поршня вырезано сквозное отверстие в форме параллелепипеда с наклонными пазами (8) на длинных стенках. В пазах двигается на подшипниках ползун (6), имеющий в центре отверстие с резьбой, в котором вращается шток привода, выходящий через пилон наружу. Подшипники качения значительно снижают усилие привода.

Техническими результатами, достижение которых должна обеспечивать заявляемая полезная модель, являются простота конструкции и технологии производства, уменьшение внешних размеров и массы, применение комбинированного механического и ручного привода, повышение надежности при эксплуатации при высоких эксплуатационных параметрах рабочей среды за счет осевого потока и, как следствие, снижение шума за счет обтекаемости внутренней втулки, разгрузка привода от применения перекрытия движения среды запорным устройством в триммере.

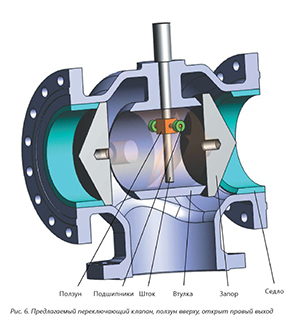

Указанный технический результат достигается тем, что в центре корпуса клапана соосно с выходами на пилонах имеется обтекаемая втулка, внутри нее перемещается рабочий поршень с пальцами крепления запоров для перекрытия выходов клапана. В центре поршня вдоль оси вырезано сквозное отверстие в форме параллелепипеда с наклонными пазами на длинных сторонах. В пазах перемещается на подшипниках ползун с отверстием с резьбой по центру, в котором вращается резьбовая часть штока, проходящего через пилон наружу клапана для ручного или механического управления движением поршня с запорами и указанием его положения.

Клапан содержит корпус (1), обтекаемую втулку (5) на пилонах, два посадочных седла (2), два запора (3), рабочий поршень (4) с пальцами крепления запоров, триммерами (не показаны, могут не использоваться при перекачке загрязненной среды) и прямоугольным отверстием вдоль оси с наклонными пазами (8), в которых перемещается ползун (6), шток привода (7) с резьбой для передвижения соединения с ползуном (см. рисунки 4, 5).

Клапан работает следующим образом: правый выход клапана закрыт запором (3), прижатым внутри триммера (на рисунке не показан) к посадочному седлу (2), рабочий поршень (4) в правом положении, ползун (6) внизу (см. рисунок 4). При вращении штока привода (9) или линейном перемещении ползун поднимается в пазах вверх, сдвигая рабочий поршень влево до прижатия левого запора к посадочному седлу левого выхода. Управлять клапаном можно комбинированно вручную и механическим приводом, поворачивая шток для поднятия или опускания ползуна. Поток огибает втулку плавно, без резких изгибов и перепадов давления, поэтому уровень шума низкий, отсутствуют турбулентность и кавитация. Осевой поток через запорный элемент разгружает внутреннюю полость по давлению.

Подвижные детали внутри корпуса клапана — поверхности рабочего цилиндра и ползуна — смазываются перекачиваемой жидкостью, сальник штока привода предотвращает утечку наружу. На рисунке 4 внешний вид клапана изображен схематически, при производстве необходимо все детали, находящиеся в потоке жидкости, изготовить максимально обтекаемыми, без выступов, чтобы предотвратить турбулентность. Базовая конструкция клапана сохраняется, а материал для головок запора с триммером и посадочных седел подбирают в зависимости от температуры, химических и физических свойств рабочей среды и при значительном износе меняют только запоры, откручивая их с пальцев поршня, и посадочные седла клапана, выкручивая их из корпуса. Сборка клапана проводится в следующем порядке: через выход корпуса во втулку помещается рабочий поршень с накрученными запорами и помещенным вниз в наклонные пазы ползуном (см. рисунок 5).

Вставляется шток привода в сальник и закручивается в резьбовое отверстие ползуна, шток фиксируется стопорной шайбой (на рисунках 4, 5 не показана) на поверхности корпуса клапана для предотвращения продольного движения при работе, и на шток устанавливается указатель положения рабочего поршня, маховик ручного привода или механический привод (на рисунках 4, 5 не показаны). Затем вкручиваются посадочные седла. Корпус с втулкой отливается одной формой, подобно осесимметричным клапанам «Моквелда», что уже делают несколько российских арматурных компаний. Рабочий поршень с пазами и пальцами, детали запорного органа клапана, посадочное гнездо можно изготавливать на имеющемся токарном, фрезерном и сверлильном оборудовании. Конечно, все познается в эксплуатации, но пока наши производители, конструкторские бюро на практике не рассчитают, не сделают и после испытаний не проверят в работе что-то свое, новое, лучшее, мы так и будем жить надеждой на то, когда сделают ТАМ, потом снимут санкции, и мы пойдем своим излюбленным путем «ИМПОРТОПОВТОРЕНИЯ». Размещено в номере: «Вестник арматуростроителя», № 2 (44) 2018