Трубопроводная арматура (ТПА) является составной частью газотранспортной системы, и её безотказная работа в течение длительного времени в значительной мере определяет эксплуатационную надежность, безопасность и экономичность любого эксплуатируемого магистрального газопровода (МГ). ТПА создавалась как восстанавливаемый объект, т. е. она подвергается техническому обслуживанию, ремонту и диагностическому обследованию. Иными словами, конструктивное исполнение ТПА отечественного и зарубежного производства требует обязательного использования определенного количества затрат труда квалифицированного персонала.

Особенность функционирования ТПА на линейной части магистрального газопровода (ЛЧ МГ) заключается в том, что затвор крана может находиться в положении «открыто» или «закрыто», в соответствии с технологическим режимом работы МГ, более года. При поступлении дистанционной команды на закрытие крана он должен по своему техническому состоянию перекрыть газопровод. Многолетний опыт эксплуатации МГ показывает, что удовлетворительное техническое состояние крана, т. е. его способность безотказно переставляться по команде диспетчера, определяется его регулярным техобслуживанием в соответствии с заводскими инструкциями по эксплуатации и нормативными документами ПАО «Газпром» [1, 2]. В процессе эксплуатации оценка технического состояния ТПА осуществляется по таким параметрам, как герметичность затвора, работоспособность привода и систем управления краном. Качественная и количественная оценка герметичности затвора ТПА проводится принятыми в ПАО «Газпром» диагностическими методами.

Герметичность затвора шарового крана – одна из важнейших его характеристик. На практике герметичность – это определяющий параметр при оценке технического состояния ТПА, по которому решается судьба ТПА в составе МГ: продолжать эксплуатировать или вырезать. Техническое состояние ТПА в конечном счете определяется его герметичностью в процессе эксплуатации [3]. По мере развития возникшая по разным причинам негерметичность затвора крана переходит в неустранимую негерметичность и реально становится основной причиной выхода крана из строя.

Так как герметичность затвора крана является основным параметром его технического состояния, то рассмотрим, от каких факторов она зависит, а также природу ее появления в затворе:

• технологический фактор, т. е. вызванный качеством транспортируемого газа, как то содержание жидких углеводородов (конденсат), турбинные масла, метанол, вода и механические примеси до 0,01 г/м3 ( ГОСТ Р 56001-2014). Эта причина практически не устранима;

• эксплуатационный фактор, который связан с конструкцией крана, необходимостью выполнения различных регулировок, т. е. зависит от регулярности технического обслуживания;

• отсутствие длительного времени или неполнота технического обслуживания. Здесь следует особо отметить, что эффективность функционирования системы технического обслуживания и ремонта, как указывают авторы А.В. Захаров, А.А. Сухолитко [3], приводит к тому, что негерметичность в затворе однозначно связана с отсутствием должного технического обслуживания, необходимой частью которого является подача смазки в сопрягаемые части арматуры при ее перестановках. Эта технологическая операция (подача смазки) обеспечивает отсутствие невосстанавливаемой негерметичности. Это организационная причина, и она легко устраняется административными мерами и организацией обеспечения трансгазов необходимыми запчастями и расходными материалами;

• закоксовывание (при длительной эксплуатации) всех стандартных смазывающих материалов в подвижных седлах, что приводит к заклиниванию седла в отжатом положении. Эта негерметичность затвора седла устраняется способом гидравлического расхаживания седла при рабочем давлении в газопроводе.

ПАО «Газпром» 27-30 ноября 2018 г. в г. Уфе провел специальное совещание по вопросу повышения технического состояния эксплуатируемой ТПА. В докладах специалистов газотранспортных предприятий отражен опыт эксплуатации ТПА, который служит источником принятия управленческих решений по улучшению организации эксплуатации ТПА на объектах ПАО «Газпром», предметом размышлений конструкторов заводов-изготовителей по совершенствованию конструкции ТПА, внесением необходимых изменений в свою нормативную документацию.

ПАО «Газпром» уделяет особое внимание повышению надежности технического состояния эксплуатируемого парка ТПА. По результатам совещания были приняты очень жесткие организационные и технические решения по повышению уровня эксплуатации ТПА, в т. ч. и по организации контроля выполнения работ по диагностическому обследованию, техническому обслуживанию и ремонту ТПА в соответствии с заводскими инструкциями, нормативными документами ПАО «Газпром». Существенно возросли требования к выполнению работ по диагностическому обследованию, техническому обслуживанию и ремонту ТПА с учетом требований СТО ГАЗПРОМ 2.3-385-2009 [2] и рекомендаций заводов-изготовителей ТПА.

На совещании были представлены интересные материалы по показателям эксплуатации ТПА в разных газотранспортных организациях. Так, в докладе ООО «Газпром трансгаз Сургут» [4] отмечается, что для парка эксплуатируемой ТПА в 16 263 ед. средний срок службы составляет 26 лет, а для ТПА Ду 400-1400 мм срок службы составляет 15 лет. Количество эксплуатируемой отечественной ТПА составляет 71 %, на импортную приходится 29 %.

Причины вырезки ТПА в ООО «Газпром трансгаз Нижний Новгород» следующие:

• потеря герметичности затвора – 60 %;

• реконструкция, капремонт МГ – 30 %;

• потери технических характеристик (утечки, заклинивание, износ и т. п.) – 10 %. В целом по ПАО «Газпром» эти причины составляют соответственно: 44 %, 31 % и 25 %.

Специалистами ООО «СургутГазАрматура+» совместно с ООО «Орггазнефть» предложен оригинальный способ устранения негерметичности шаровой запорной арматуры на КС и ЛЧ МГ способом гидравлического расхаживания подвижного седла в затворе крана (заявка на изобретение оформляется).

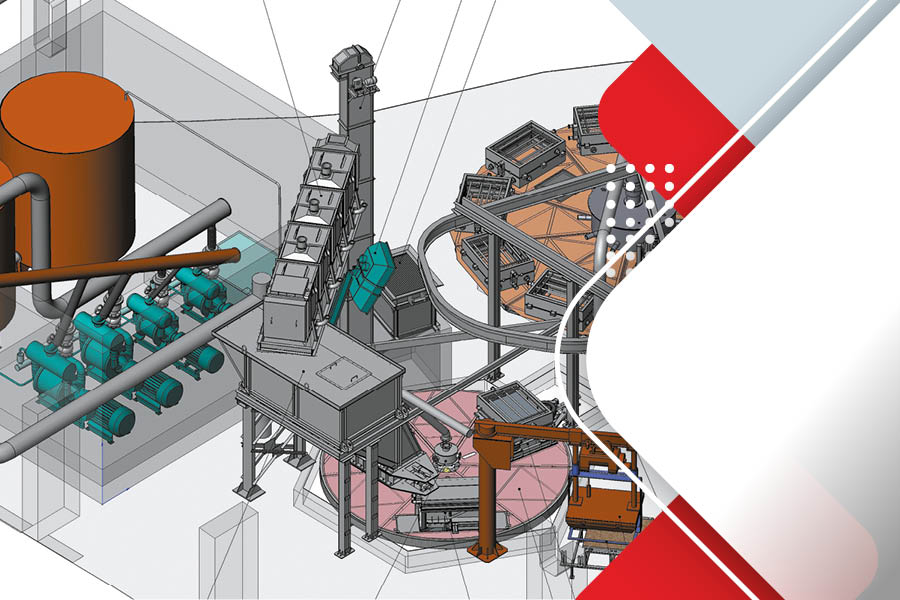

Суть способа заключается в следующем: при длительной эксплуатации шарового крана происходит закоксовывание всех типов смазок в кольцевой проточке подвижного седла и корпуса крана, а также прижимной пружины (рис.), что приводит к заклиниванию подвижного седла в отжатом положении. Кольцевой зазор конструктивно образуется между корпусом крана и подвижным седлом, в которое запрессовано «мягкое» уплотнение. Это установлено при обследовании через люк-лазы технологических кранов № 1 и № 2, потерявших герметичность по затвору. Обследование проводилось в ООО «Газпром трансгаз Самара», ООО «Газпром трансгаз Югорск».

Замером установлено, что зазор между шаровой пробкой и уплотняющим элементом подвижного седла составил 0,1-0,2 мм (что вполне достаточно для потери герметичности крана в работе).

Изучение механизма закоксовывания смазок в указанном выше кольцевом зазоре натолкнуло на мысль о возможности разрушения этой закоксованности. В качестве рабочих тел для промывки использовались специальные очистительные пасты 131-435 КГУ типа 0, выпускаемые ООО «Орггазнефть», а также гидрожидкости типа ПМС, ВМГЗ, дизельное топливо и керосин.

Промывка от закоксованных смазок и гидравлическое расхаживание осуществлялись с помощью специального автоматического устройства (пневмомультипликатора типа НВМ производства ООО «Орггазнефть»), другими устройствами эту процедуру сделать невозможно. Давление подаваемых промывочных сред изменялось поэтапно и ступенчато – от 10,0-18,0 МПа и 32,0-38,0 МПа в зависимости от этапа работ и загрязненности каналов подачи смазки. После выполнения этих этапов подавалась новая смазка, и кран был готов к дальнейшей эксплуатации в составе МГ.

Работа по промывке каналов и расхаживанию седел производится под рабочим давлением в газопроводе при «закрытом» положении затвора крана.

По разработанной и отлаженной методике специалисты ООО «СургутГазАрматура+» в течение 2018 г. в ООО «Газпром трансгаз Самара» восстановили этим способом в трассовых условиях герметичность 30 ед. запорной арматуры. В этот же период были выполнены работы по ремонту 97 ТПА Ду 150-1400 мм в трассовых условиях отечественного и зарубежного производства в рамках требований нормативного документа ПАО «Газпром» СТО Газпром 2-2,3-385-2009 [2]. Все краны продолжают успешно функционировать в ООО «Газпром трансгаз Самара» (хотя некоторые краны были запланированы к вырезке из МГ).

ООО «Газпром трансгаз Самара» направило отзыв (письмо № 01-0816054 от 13.11.2018 г. за подписью исполняющего обязанности генерального директора И.В. Васькова) на имя директора ООО «СургутГазАрматура+»: «... Необходимо отметить оперативность решения текущих производственных вопросов на объектах и высокое качество выполненных работ. При проведении ремонтов персоналом ООО «СургутГазАрматура+» применялось специальное оборудование и современные технологии по восстановлению герметичности запорной арматуры методом гидравлического расхаживания седел».

В настоящее время на МГ ПАО «Газпром» отечественные и импортные ТПА функционируют в целом успешно 10-40 лет. Обеспечение герметичности затворов носит не столько техническую (а это значительные и все возрастающие расходы на поддержание удовлетворительного техсостояния), но и технологическую проблему. Вся шаровая запорная арматура на МГ ПАО «Газпром» имеет класс герметичности «В» и «Д». В газовой промышленности ГОСТ Р 56001-2014 установил для выпускаемой шаровой запорной арматуры со стандартным уплотнением типа «мягкое» класс герметичности «А» (это отсутствие протечек при заводских испытаниях арматуры на герметичность). Однако мы убеждены, что это незначительно повлияет на развитие негерметичности затвора крана, поскольку причина ее появления и развития часто лежит за пределами конструктивного исполнения затвора шаровой запорной арматуры.

1. Негерметичность шаровой запорной арматуры часто возникает из-за не очень благоприятной транспортируемой среды (ГОСТ Р 56001-2014). Это технологические обстоятельства, которые практически не могут быть устранены.

2. Отсутствие или неполнота технического обслуживания однозначно способствуют возникновению негерметичности затвора крана. Эта причина достаточно просто устраняется техническими, организационными и административными решениями ПАО «Газпром».

3. Использование на МГ инновационных решений ООО «Орггазнефть» и ООО «СургутГазАрматура+», сформулированных как:

• инновационный способ поддержания длительной герметичности запорной арматуры с использованием высоковязкой уплотнительной пасты;

• инновационный способ поэтапного гидравлического расхаживания подвижного седла в затворе шарового крана.

Вся совокупность выявленных факторов при надлежащей организации эксплуатации шаровой запорной арматуры обеспечит ее устойчивое функционирование на МГ и существенно сократит расходы на функционирование ТПА на МГ. При этом может отпасть необходимость вырезки ТПА из МГ по причине негерметичности затвора крана на весь период эксплуатации.

1. СТО ГАЗПРОМ 2-3,5-454-2010. Правила эксплуатации магистральных газопроводов.

2. СТО ГАЗПРОМ 2-2.3-385-2009. Порядок проведения технического обслуживания и ремонта трубопроводной арматуры.

3. Захаров, А.В. Герметичность – основной параметр при оценке технического состояния трубопроводной арматуры / А.В. Захаров, А.А. Сухолитко // Территория «Нефтегаз». – 2013. – № 19.

4. Чистяков, Д.И. О техническом состоянии трубопроводной арматуры, эксплуатируемой на объектах ООО «Газпром трансгаз Нижний Новгород» / Д.И. Чистяков // Совещание по вопросу повышения надежности технического состояния трубопроводной арматуры, эксплуатируемой на объектах транспортировки, хранения и переработки углеводородов ПАО «Газпром» (27-30 ноября 2018 г., г. Уфа).