В статье для оценки технологических возможностей предложенной высоковязкой пасты 131-435 КГУ по обеспечению эксплуатационной герметичности шаровой запорной арматуры использованы материалы докладов газотранспортных организаций ПАО «Газпром» на совещании в г. Уфа 27-30 ноября 2018 года. На совещании рассматривались исключительно вопросы повышения технического состояния трубопроводной арматуры (ТПА), в т. ч. вопросы обеспечения ее герметичности.

В 2017 г. ПАО «Газпром» ввел контрольный показатель по техническому состоянию ТПА в виде коэффициента технической исправности Кти. Его значение в 2017 году составило 0,995. Он косвенно характеризует количество вырезанной арматуры за отчетный период. Его значения изменялось от 0,9944 в 2012 году до 0,997 в 2018 году.

Использование высоковязкой уплотнительной пасты 131-435КГУ за счет существенного повышения длительности герметичности эксплуатируемой ТПА и исключение в принципе невосстанавливаемой потери герметичности шарового крана позволяет довести Кти практически до единицы на весь период предстоящей эксплуатации ТПА.

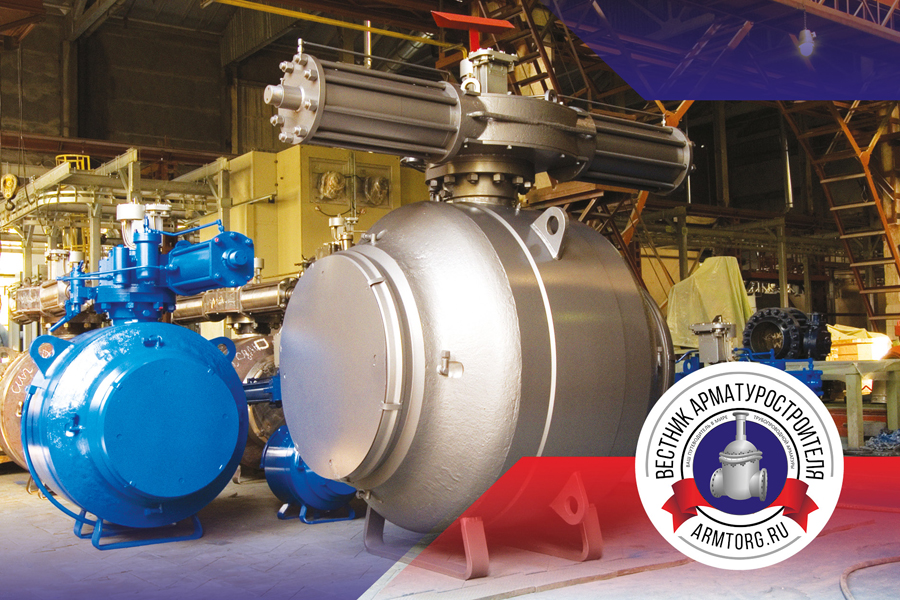

Герметичность затвора шарового крана – одна из его важнейших характеристик. На практике герметичность – это определяющий параметр при оценке технического состояния ТПА, по которому решается судьба ТПА в составе МГ: продолжать эксплуатировать или вырезать.

Основной причиной вырезки ТПА является невосстанавливаемая герметичность по затвору. 98 % случаев вырезки арматуры приходится на невосстанавливаемую герметичность [1, 2]. Следует отметить, что большинство выявленных в процессе эксплуатации других дефектов ремонтнопригодны и устраняются в процессе технического обслуживания и ремонта. Случаи потери плотности корпусных деталей или сварных соединений ничтожно малы [1].

В процессе эксплуатации оценка технического состояния ТПА проводится по таким параметрам, как герметичность затвора, работоспособность привода и систем управления краном. Качественная и количественная оценка герметичности затвора ТПА проводится принятыми в ПАО «Газпром» диагностическими методами.

ПАО «Газпром» уделяет значительное внимание диагностическому обследованию и техническому обслуживанию (ДТОиР ТПА) согласно СТО Газпром 2-2.3-385-2009 [3] и рекомендациям заводов-изготовителей ТПА, что нашло отражение в Протоколе совещания в г. Уфа 27-30 октября 2018 г. [4 п.1].

В докладах специалистов газотранспортных предприятий отражен реальный опыт эксплуатации ТПА, который служит источником принятия управленческих решений по улучшению организации эксплуатации ТПА на объектах ПАО «Газпром», предметом размышлений конструкторов заводов-изготовителей по совершенствованию конструкции ТПА, объектом внесения необходимых изменений в нормативную документацию ПАО «Газпром».

Бесценный опыт эксплуатации арматуры служит поводом для коррекции технических решений научных и сервисных организаций, направленных на повышение качества и уровня эксплуатации ТПА. Например, к числу таких решений можно отнести предложение ООО «Оргазнефть» по инновационному способу поддержания герметичности шаровой запорной арматуры на весь период ее функционирования.

В докладах на совещание в г. Уфе представлены интересные материалы по показателям эксплуатации ТПА в разных газотранспортных организациях. Так, в докладе ООО «Газпром трансгаз Сургут» [5] отмечается, что для парка эксплуатируемой ТПА в 16 263 ед. средний срок службы составляет 26 лет. На КС эксплуатируется 6 421 ед., на ЛЧ и ГРС установлено 9 842 ед. Количество отечественной арматуры составляет 71 %, на импортную приходится 29 %. Опыт эксплуатации отечественной ТПА позволяет утверждать, что для Ду 50-300 мм срок составляет 30-35 лет, а для ДУ 400-1400 мм – 15 лет. Можно констатировать, что фактический срок службы большинства отечественных и зарубежных кранов с Ду > 400 мм не соответствует нормативному сроку в 30 лет.

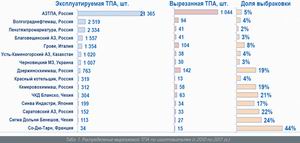

Из сообщения ООО «Газпром трансгаз Нижний Новгород» следует, что доля заменяемых (вырезанных) ТПА отечественного производства значительно ниже доли вырезанных ТПА импортного производства (табл. 1).

Причины вырезки ТПА в ООО «Газпром трансгаз Нижний Новгород»:

• потеря герметичности затвора – 60 %;

• реконструкция, капремонт МГ – 30 %;

• потеря технических характеристик (утечки, заклинивание, износ и т. п.) – 10 %.

В целом по ПАО «Газпром» эти причины составляют соответственно: 44, 31 и 25 %.

Герметичность затвора – характеристика, прямым образом влияющая не только на технические характеристики ТПА, но и на ее конкурентность с точки зрения и заказчика, и производителя арматуры. Стремление к абсолютной герметичности затвора приведет к резкому усложнению конструкции узла затвора и, как следствие, снижению его надежности, а также к существенному увеличению стоимости и затрат на обслуживание ТПА.

В арматуростроении нормы герметичности регламентированы ГОСТ Р 54808-2011 [8]. Герметичность определяется параметрами уплотнительных поверхностей и контактными давлениями. Контактные давления являются основной характеристикой, определяющей габаритно-массовые показатели затворов ТПА, их долговечность и энергоемкость привода.

Существует нормативная документация, связывающая ресурс с величиной контактных давлений (СТ ЦКБА 096-2012). Однако, как утверждают авторы доклада [7], отсутствуют нормативные документы по определению нагрузок (контактных давлений, моментов), обеспечивающих вышеуказанные нормы герметичности по ГОСТ Р 54808-2011. Авторы предлагают свой взгляд на разработку таких норм.

По конструктивному исполнению все шаровые и конусные краны изначально имеют каналы, по которым крановая смазка специальными устройствами подается в узлы уплотнения крана. Таким образом обеспечивается герметичность крана. Эту операцию приходилось выполнять после каждой перестановки крана. Донабивка крановой смазки выполнялась также в качестве меры технического обслуживания по графику. Это требовало значительных трудозатрат и большого расхода крановой смазки. Такой подход к эксплуатации кранов часто приводил к невосстанавливаемой герметичности и, как следствие, вырезке кранов.

Был предложен способ создания дополнительной зоны герметичности в шаровом кране путем подачи по существующим каналам высоковязкой уплотнительной пасты, которая находится в зоне «мягкого» уплотнения шар-седло весь период эксплуатации крана. Первоначальное количество высоковязкой уплотнительной пасты, подаваемой в зону шар-седло для создания дополнительного «мягкого» уплотнения, составляет 1-6 кг (в зависимости от диаметра крана). После перестановки крана в зону уплотнения может дополнительно подаваться до 5 % от первоначального веса пасты. Такая процедура (поднабивка) не является обязательной, и ее необходимость определяется опытным путем.

Уплотнительная паста 131-435 КГУ представляет собой композитный состав на основе кремнийорганических и минеральных жидкостей, загустителей и присадок. Основу пасты составляют ПМС-жидкости, длительное время обеспечивающие стабильность ее структуры (срок службы более 10 лет).

Уплотнительная паста типа 0 (очиститель каналов крана) дополнительно содержит моющие присадки и обладает способностью размягчать, разлагать твердые отложения в каналах, в зоне уплотнения шар-седло (восстанавливать подвижность седел). Очиститель каналов совместим с высоковязкими уплотнительными пастами 131-435 КГУ всех типов. Типы выпускаемых паст 131-435 КГУ приведены в таблице 2.

Физико-химические свойства высоковязкой пасты 131-435 КГУ представлены в таблице 3.

Набивка уплотнительного материала производится специальными нагнетателями высоковязких материалов (набивочными устройствами). Была разработана методика восстановления герметичности шаровых кранов, при которой можно качественно диагностировать герметичность крана. В методике изложена процедура поэтапного восстановления герметичности кранов на ЛЧ МГ и КС. Утечка газа может качественно и количественно (по соответствующим методикам) характеризовать герметичность крана. Если утечка газа через дренажный кран не прекращается, то можно опробовать другой тип пасты (более «тяжелый» тип, табл. 2). Неустранение утечки в этом случае указывает на значительный износ (повреждение) уплотнительного узла крана. Следует отметить, при набивке крана высоковязкой пастой можно качественно и количественно диагностировать негерметичность крана и принимать решение о восстановлении герметичности крана или его вырезке из МГ. Мы убеждены, что в большинстве случаев герметичность крана восстанавливается и, таким образом, можно увеличить значение коэффициента Кти близким к единице.

Описанное решение уже получило немало отзывов об удовлетворительном функционировании нашего оборудования для подачи высоковязких паст и очень высоком качестве высоковязкой уплотнительной пасты 131-435 КГУ для обеспечения герметичности запорной арматуры (шаровой и конусной). Отзывы поступили от следующих предприятий: ООО «Газпром переработка», ООО «Газпром добыча Астрахань», ООО «Газпром трансгаз Югорск», ООО «Газпром добыча Уренгой», АО «Газпром оргэнергогаз», ООО «Газпром добыча Краснодар», ООО «Газпром добыча Надым», ООО «Газпром трансгаз Самара», ООО «Газпром добыча Ноябрьск», ООО «Газпром ПХГ», ООО «Газпром трансгаз Краснодар».

1. Паста уплотнительная конденсатостойкая 131-435 КГУ по своим физико-химическим свойствам соответствует требованиям ТУ 2257-001-605655-18-2009 и требованиям ПАО «Газпром», предъявляемым к уплотнительным и очистительным материалам трубопроводной арматуры.

2. Уплотнительная конденсатостойкая паста 131-435 КГУ в своем составе содержит компоненты, относящиеся к четвертому классу опасности, – вещества малоопасные, не приносящие вреда здоровью человека и окружающей среде (из заключения ООО «Газпром ВНИИГАЗ» № 31323949-004-2010 от 25 января 2010 года).

3. С помощью высоковязких паст 131-435 КГУ обеспечивается длительная эксплуатационная герметичность затвора шарового крана. Эти пасты подаются под давлением по имеющимся конструктивным каналам в зону контакта мягкого уплотнения шар-сед ло. Паста создает дополнительный уплотняющий эффект в зоне заводского контакта шар-седло, который не исчезает при перестановках крана неограниченное число раз.

4. Пасты позволяют исключить случаи нарушения герметичности узла уплотнения крана в начальный период эксплуатации МГ.

5. Использование высоковязких паст 131-435 КГУ на разных этапах эксплуатации МГ позволяет довести коэффициент Кти к значениям, близким к единице, т. е. количество вырезаемых кранов по причине нарушения герметичности уменьшается до незначительного числа (на порядок меньше, чем при обычных условиях эксплуатации).

1. Захаров, А.В. Герметичность – основной параметр при оценке технического состояния трубопроводной арматуры / А.В. Захаров, А.А. Сухолитко // Территория Нефтегаз. – 2013. – № 19.

2. Фоменко, Т.А. Эксплуатация шаровой запорной арматуры на МГ ПАО «Газпром»: инженерный подход / Т.А. Фоменко // Трубопроводный транспорт – 2016: доклад на XII Международном техническом симпозиуме (28 апреля 2016 г.). – М., «Балчуг Кемпински».

3. Протокол совещания по вопросу повышения надежности технического состояния трубопроводной арматуры, эксплуатируемой на объектах транспортировки, хранения и переработки углеводородов ПАО «Газпром» (г. Уфа, 27-30 октября 2018 г.). Исх. № 03/08/2-8 от 09.01.2019 г.

4. СТО Газпром 2-2.3-385-2009. Порядок проведения технического обслуживания и ремонта трубопроводной арматуры.

5. Кудряшов, Д.В. Конструктивные особенности и проблемные вопросы, возникающие при эксплуатации ТПА производства РФ в ООО «Газпром трансгаз Сургут» / Д.В. Кудряшов // Совещание по вопросу повышения надежности технического состояния трубопроводной арматуры, эксплуатируемой на объектах транспортировки, хранения и переработки углеводородов ПАО «Газпром» (г. Уфа, 27-30 октября 2018 г.).

6. Чистяков, Д.И. О техническом состоянии трубопроводной арматуры, эксплуатируемой на объектах ООО «Газпром трансгаз Нижний Новгород» / Д.И. Чистяков // Совещание по вопросу повышения надежности технического состояния трубопроводной арматуры, эксплуатируемой на объектах транспортировки, хранения и переработки углеводородов ПАО «Газпром» (г. Уфа, 27-30 октября 2018 г.).

7. Огар, П.М. Современные технологии проектирования затворов трубопроводной арматуры / П.М. Огар, Д.В. Горохов // Возрождение арматурной отрасли: наука, кадры, производство: тезисы докладов научной конференции по трубопроводной арматуре // ТПА. – 2015. – № 4 (79). – С. 69.

8. ГОСТ Р 54808-2011. Арматура трубопроводная. Нормы герметичности затворов (введен в действие с 01 июля 2012 г.).