От редакции

Применение трубопроводной арматуры в режиме автоматического управления позволяет добиться поддержания заданных параметров технологического процесса в допустимых пределах. Но кроме качества арматуры, верных проектных решений, выстроенной системы автоматического управления немаловажным фактором стабильной и безопасной работы системы являются технически грамотно проведенные мероприятия по корректному монтажу и вводу в эксплуатацию. Редакция журнала продолжает серию статей, посвященных аспектам настройки и ввода в эксплуатацию трубопроводной арматуры с различными типами приводов. Редакция надеется, что данные публикации, основанные на реальных случаях из практики автора, будут полезны аудитории журнала в решении ежедневных технических задач.

Арматура с пневматическим или электрическим приводом используется повсеместно и позволяет автоматизировать технологический процесс и осуществлять эксплуатацию технологической системы, по сути, без участия оператора.

Залогом безотказной и долговечной работы является надежность, заложенная в конструктивном исполнении, правильно выбранные для применения привод, материалы проточной части арматуры, а также качественные и вдумчивые мероприятия по вводу в эксплуатацию арматуры с приводом.

В данной статье автор на примерах из собственной инженерной практики рассмотрит основные важные, но не очевидные, на первый взгляд, моменты процесса настройки и ввода в эксплуатацию арматуры с приводом.

В случае применения четвертьоборотной арматуры с электроприводом останов выходного вала привода, а соответственно, и запорного органа арматуры происходит по концевым выключателям, которые встроены в цепь управления катушками реверсивных контакторов.

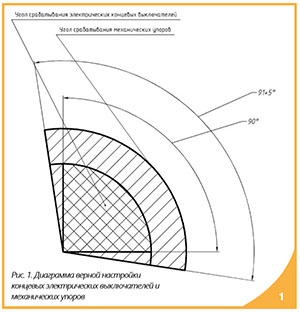

При срабатывании микроконтакта концевого выключателя происходит снятие напряжения с катушки контактора и, как следствие, со статора электродвигателя электропривода. Одновременно с концевыми выключателями в приводе существуют и механические упоры, обеспечивающие механическое ограничение угла открытия и закрытия при управлении электроприводом не от электродвигателя, а от маховика ручного дублера. При настройке привода крайне важно, чтобы диапазон сектора срабатывания механических упоров был на несколько градусов больше диапазона срабатывания концевых выключателей.

На рисунке 1 данное требование проиллюстрировано графически. Точка срабатывания концевых электрических выключателей для направлений «открыто» и «закрыто» находится в диапазоне срабатывания механических упоров. При несоблюдении данного правила во время эксплуатации четвертьоборотной арматуры возникнет ситуация, когда при движении привода от электродвигателя раньше произойдет срабатывание механического упора, чем концевого выключателя.

На рисунке 2 изображена нештатная аварийная ситуация. При благоприятном стечении обстоятельств сработает муфта ограничения момента, произойдет отключение привода, и привод «проинформирует» оператора или систему АСУ о превышении момента выше допустимого. При неблагоприятном – произойдет авария с механическими дефектами привода или арматуры, выходом из строя обмоток электродвигателя. На рисунках 3.1, 3.2, 3.3 отражена ситуация, когда это происходит при отсутствии в конструкции привода муфты ограничения максимального момента, при настройке и эксплуатации данной муфты на завышенные значения или при неиспользовании электрических контактов муфты в системе управления электроприводами. За время инженерной практики приходилось неоднократно наблюдать, когда, устав от останова привода по муфте ограничения момента, эксплуатирующий персонал исключал данную защиту из электрических цепей управления и сигнализации или устанавливал перемычку, имитирующую нормальное положение контактов муфты.

Следующим немаловажным аспектом при вводе в эксплуатацию является правильное расположение привода относительно арматуры. Зачастую даже предварительно настроенные на заводе-изготовителе арматуры приводы поставляются конечному заказчику отдельно от арматуры. Особенно это характерно для арматуры DN 400 мм и более.

Раздельная поставка арматуры и привода на объект создает дополнительные сложности персоналу при монтаже и вводе в эксплуатацию. В данном мероприятии появляется «узкое место» – правильная стыковка арматуры и привода. Так, при сочленении арматуры с приводом необходимо, чтобы и запорный орган арматуры, и привод находились в идентичном положении, например, в положении «закрыто». Если привод, находящийся в положении «открыто», устанавливается на арматуру, запорный орган которой находится в положении «закрыто», то при подаче управляющего сигнала «открыть» привод будет перемещаться в положение «открыто» и одновременно с этим запорный орган будет перемещаться в положение «закрыто». Формально привод и арматура исполняют свои функции при отсутствии конструктивных ограничений в арматуре на угол поворота диска (например, поворотный дисковый затвор типа «баттерфляй»), но эксплуатация изделия с данным дефектом монтажа недопустима. При подаче управляющего сигнала «открыть» выходной вал привода будет вращаться в направлении «открыто», одновременно с этим запорный орган арматуры будет поворачиваться в направлении «закрыто». По сути, управляющее воздействие и обратная связь по положению вступают в противоречие. Теоретически данное противоречие возможно устранить на уровне электрики и автоматики, поменяв логику на обратную. Но практика показывает, что правильнее все же произвести верную установку привода на арматуру и совместить положения запорного органа привода и арматуры.

Настройку концевых и механических упоров необходимо производить при визуальном контроле положения запорного органа хотя бы при первичном монтаже арматуры в трубопровод. При нахождении арматуры в трубопроводе и отсутствии визуального контроля положения запорного органа арматуры настроить электрические концевые выключатели в нулях практически невозможно. Либо процесс настройки происходит по вторичной информации от расходомера и затягивается на длительное время, либо концевые выключатели настраиваются примерно, по ощущениям наладчика. Неверная настройка концевых электрических выключателей и механических упоров приводит к отсутствию герметичности в затворе относительно запорного органа. Кроме того, эксплуатирующий персонал при отсутствии герметичности может инициировать процедуру «дожатия» арматуры, хотя на четвертьоборотной арматуре никакого «дожатия» не требуется, и приложение дополнительного усилия не приведет к увлечению степени герметичности. Приложение усилия к маховику, особенно применение дополнительного рычага, увеличивающего момент при ручном управлении, приведет к механическому разрушению элементов редуктора (см. рисунки 4.1, 4.2, 4.3).

Качественно проведенный монтаж и ввод в эксплуатацию арматуры позволяют полноценно и безаварийно использовать изделие в течение всего срока эксплуатации. По опыту заводов-производителей и инжиниринговых компаний значительный процент причин выхода из строя оборудования приходится именно на некачественно проведенные мероприятия по монтажу, настройке и запуску в эксплуатацию.

Размещено в номере: «Вестник арматуростроителя», № 4 (46) 2018