Трубопроводный транспорт имеет в России давние и успешные традиции. Подавляющее количество трубопроводов изготовлено из стальных труб, однако растет применение пластиковых труб и труб из композитов (поскольку и те, и другие на самом деле являются композиционными материалами, в дальнейшем будем обозначать их одинаково — пластиковые трубопроводы). Так, в газоснабжении широко применяются в основном полиэтиленовые (ПЭ) трубопроводы. В системах водоснабжения и водоотведения используют трубы из полипропилена (ПП) и армированного ПП. В химической промышленности используют трубопроводы и газоходы из поливинилхлорида (ПВХ) и стеклопластиков для транспортировки особо агрессивных сред. Это традиционные области применения пластиковых трубопроводов.

Специфика осваиваемых в настоящее время месторождений нефти и газа такова, что применение трубопроводов из композитных материалов сулит получение лучших технико-экономических показателей. Как отмечается в таблице 1, стеклопластиковые трубопроводы востребованы в нефтегазодобывающей промышленности в силу низкой адгезии примесей в нефти к поверхности трубы и отсутствия отложений, препятствующих транспортировке продукта, а также низкой теплопроводности этих материалов, что не позволяет энергоносителю быстро охлаждаться.

Их преимуществом, помимо коррозионной стойкости и низкого гидравлического сопротивления, является высокая скорость монтажа. Нефтяные компании отмечают также следующие преимущества: увеличение межремонтного срока и сокращение затрат на ремонт.Очевидно, что комплектовать такие трубопроводные системы необходимо соответствующей запорно-регулирующей арматурой. Безусловно, наибольший выигрыш реализуется при сочетании пластиковых трубопроводов с пластиковой же трубопроводной арматурой. Однако это не всегда возможно. Отсутствие российских производителей пластиковой и стеклопластиковой трубопроводной арматуры вынуждает потребителей покупать продукцию зарубежных производителей, что находится в противоречии с концепцией импортозамещения. В то же время на рынке имеется разнообразный ассортимент металлической трубопроводной арматуры, рассчитанной на различные давления и температуры. Поэтому использование композитных трубопроводов часто сопровождается применением на них стальной арматуры со всеми присущими ей недостатками. Иногда наоборот — пластиковую арматуру ставят на стальные трубопроводы. Как правило, это трубопроводы с защитными покрытиями либо футеровками. Уже в этом случае удается получить значительное увеличение долговечности. Таким образом, существуют серьезные предпосылки и стимулы для появления на рынке отечественной трубопроводной арматуры из композиционных материалов на полимерной основе.

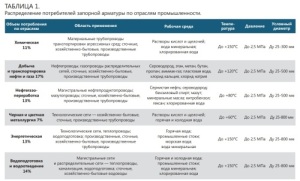

Оценим возможности применения трубопроводной арматуры из композиционных материалов, исходя из сложившегося рынка потребления стальных кранов, затворов и т. п. (таблица 1). Наибольшее потребление — порядка 30% общего объема — отмечается в нефтегазодобыче и переработке, что легко объяснимо масштабами добычи, транспортировки и переработки. Еще порядка 40% используется в традиционно развитых в России отраслях: энергетика, металлургия, химическая промышленность и водопользование. Как видно, основная масса эксплуатируется в коррозионноактивных средах при относительно невысоких давлениях — не более 2,5 МПа и температурах — не более 150°С. По этим причинам применение арматуры из композиционных материалов возможно во всех отраслях, и, поскольку везде присутствуют агрессивные среды, ее применение позволит увеличить долговечность и надежность трубопроводных систем. Кроме того, как отмечено выше, в этих отраслях все большее применение находят пластиковые трубопроводы. Сочетание этих элементов позволит получить синергетический эффект, и именно поэтому начинается интенсивное проникновение композиционных материалов на рынок арматуры для трубопроводных систем.

В настоящее время на рынке присутствует в основном арматура импортных производителей: Nil-Cor (США), Georg Fisher, Shipham Valves (Великобритания) и многие другие. Она изготавливается только из термопластов ПВХ, ХПВХ, ПП, поэтому максимальная температура эксплуатации не превышает 80°C, что делает ее применение ограниченным, т. к. во многих отраслях требуется более высокая температура +150°C (таблица 1).

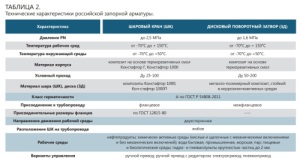

С недавнего времени в России также производятся шаровые краны и дисковые затворы из термопластов и реактопластов.

Благодаря применению в конструкции агрессивостойких материалов удалось получить арматуру, обладающую уникальной химической стойкостью в отношении большинства рабочих сред: нефти, газа и нефтепродуктов, получаемых из них; кислых и щелочных растворов любой концентрации, с механическими включениями и без механических включений; органических растворителей; пищевых и биологических сред; воды и пара.

Из всего вышесказанного можно сделать вывод, что российская арматура также может применяться в разных областях промышленности: энергетике (химических цехах ТЭЦ, цехах химводоподготовки), нефтегазовом секторе (трубопроводах среднего давления, заводах НПЗ), ЖКХ (магистральных и распределительных трубопроводах), на предприятиях химической промышленности.

Выводы

Увеличение количества и качества трубопроводов из полимерных и композиционных материалов, а также рост объемов транспортировки и переработки сред повышенной агрессивности предполагают приоритетное развитие производства трубопроводной арматуры из композиционных материалов отечественного производства. Для более быстрого ее внедрения необходимо проведение комплекса опытно-промышленных испытаний в разных условиях эксплуатации и в разных областях применения.

Литература: 1. Серватинский П. В. Применение и внедрение трубопроводов из композиционных материалов. - Трубопроводный транспорт. - №5 (57). - 2016. - С. 4.

Размещено в номере: «Вестник арматуростроителя», № 5 (40) 2017