В данной статье проводится анализ Единых технический требований ПАО «НК «Роснефть» – задвижки клиновые (версия 3.00) и шаровые краны (версия 2.00). Также кратко анализируются требования СТО Газпром 2-4.1-2122008 «Общие технические требования к трубопроводной арматуре, поставляемой на объекты ОАО «Газпром», касающиеся приводов трубопроводной арматуры.

Задачи стандартизации требований могут быть разными, однако основные кратко сформулированы в Методических указаниях ПАО «НК «Роснефть»: «Методические указания разработаны с целью стандартизации и унификации параметров, обеспечения взаимозаменяемости, повышения качества и надёжности проектируемых задвижек клиновых, гарантии соответствия задвижек клиновых утвержденным проектным решениям».

Данная формулировка высвечивает ряд аспектов, над которыми работает стандарт, а именно:

В современных условиях крупные компании стараются унифицировать и гармонизировать бизнес-процедуры во всех своих подразделениях. Это способствует более ясному пониманию терминов, определений, процессов, технологий, способов обработки информации во всех структурах; уменьшает объем работ, делая типовыми многие из них и копируя одно решение на многие однотипные применения; упрощает проведение процедур закупки, учета, хранения, эксплуатации однородной продукции и т. п.

На наш взгляд, обратной стороной медали при таком подходе иногда является излишняя унификация, когда типовое решение пытаются применять в условиях, существенно отличающихся друг от друга и по технологии, и по размерам, и по требованиям безопасности.

В качестве примера, на который стоит обратить внимание, в первую очередь можно привести излишне расширенную «область применения стандартов». Рассмотрим это на примере СТО Газпром и МУК ЕТТ Роснефть.

1.1. СТО Газпром. Область применения

Настоящий Стандарт устанавливает общие требования к трубопроводной арматуре при ее проектировании, изготовлении, приемке, испытаниях, транспортировке и хранении.

Настоящий Стандарт распространяется на запорную, регулирующую, предохранительную и обратную арматуру с номинальными диаметрами от 50 до 1 400 мм, на номинальные давления по ГОСТ 26349-84: 1,0 (10); 1,6 (16); 2,5 (25); 4,0 (40); 6,3 (63); 8,0 (80); 10,0 (100); 12,5 (125); 16,0 (160); 20,0 (200); 25,0 (250); 32,0 (320); 40,0 (400) МПа (кгс/см2), с защитным покрытием нормального и усиленного типа, предназначенную для использования на трубопроводах, емкостях и другом оборудовании промысловых и газосборных пунктов, газоперерабатывающих заводов, подземных хранилищ газа, линейной части магистральных газопроводов, технологических обвязок компрессорных, дожимных, газораспределительных и газоизмерительных станций ОАО «Газпром».

Выделенные жирным шрифтом термины даже на первый взгляд демонстрируют огромное разнообразие как конструкций арматуры с ее спецификой (запорная, регулирующая, предохранительная, обратная), широчайшего диапазона давлений (от 1 МПа до 40 МПа), так и способов технологического применения (от добычи, транспортировки и хранения до газопереработки).

Действительно ли можно в рамках одного стандарта описать требования ко всем возможным типам арматуры – шаровые краны, задвижки клиновые и шиберные, затворы поворотные, клапаны регулирующие седельные и осесимметричные? Ведь все эти типы применяются реже или чаще на объектах либо добычи, либо хранения, либо переработки для целей перекрытия или регулирования потока. Конечно, данный стандарт концентрируется максимально на шаровых кранах (на настоящий момент это наиболее часто применимый тип оборудования при транспортировке и хранении газа, но далеко не единственный при добыче и переработке). Конечно, есть возможности улучшения формулирования требований и по типам арматуры, и по рабочим давлениям, и по технологии. В качестве примера хотелось бы привести требование, касающееся как арматуры, так и приводов, которое так или иначе присутствует в стандарте Газпром (ОТС-3РА-98 «Общая техническая спецификация. Запорно-регулирующая арматура») с 1998 года:

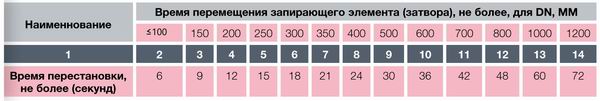

Откуда появились эти временные значения в СТО 2008 Газпром? Правильный ответ – из ОТС-3РА-98. Касательно времени срабатывания арматуры там было указано:

Таким образом, время срабатывания для шаровых кранов при управлении конкретно пневматическими приводами при минимальном давлении – это то, что вошло в СТО 2008 года.

Здесь мы опять наблюдаем не до конца проанализированное расширение требований. Если в ОТС-3РА-98 это требование касалось только пневмоприводов, то в СТО 2008 оно распространяется на все приводы – электрические, электрогидравлические, пневматические. И если 6 секунд для пневмопривода – это скорее сложная задача для замедления срабатывания (т. к. часто краны ДУ 50 мм с пневмоприводом высокого давления срабатывают за 1 секунду), то для электропривода – это довольно скверные условия работы со слишком высокими скоростями на выходе привода, увеличенными размерами (для обеспечения такого быстрого срабатывания) и весом приводов.

Если учесть небольшие размеры присоединительных фланцев кранов малого Ду и необходимость установки привода в разном положении, при вибрации и некоторых прочих условиях привод способен отломить фланец крана.

Неизвестно, каким образом в ОТС-3РА-98 появились эти значения времени. Непонятно, обоснованы ли они технологически. Но именно их проектировщики вписывают в ОЛ, не озадачиваясь проверкой реальных требований безопасности и технологических требований ко времени срабатывания арматуры.

А ведь в системах ПАЗ для обоснования безопасности установки необходимо оценить именно время, за которое требуется перекрыть трубопровод, и прекратить возникновение опасной ситуации. Сколько опасной среды может вытечь за единицу времени из крана Ду 1400 мм или крана Ду 50 мм? Площадь поверхности вытекания крана Ду 1400 мм в 784 раза (!) больше площади вытекания крана Ду 50. В таком случае почему нам важно быстрее перекрыть кран, из которого в случае аварии за единицу времени может выйти в 784 раза меньше опасной среды? Не должно ли все быть наоборот? Не надо ли быстрее закрыть потенциально куда более опасный кран Ду 1400?

Может просто не существует приводов, способных закрыть кран Ду 1400 мм за 6 секунд? Существуют! И даже способны закрыть за 3 секунды, а иногда и за 1 секунду.

Объяснение в этом случае довольно простое: при расширении зоны действия документа необходимо обязательно задаваться вопросом что именно меняется при данном расширении. Нельзя просто вписать новую строчку взамен старой без тщательного анализа, это будет приводить к логическим противоречиям. Стоит отметить, что на подобного рода противоречиях сейчас построены тысячи километров магистральных газопроводов, множество ПХГ, газоперерабатывающих заводов. Так предположение становится реальностью, а нам лишь остается мириться с этой реальностью. Также время срабатывания арматуры зависит от опасности транспортируемой среды. И если метан – основной продукт транспортировки по газопроводу – хотя и взрывоопасен (впрочем, не настолько взрывоопасен, как, например, сероводород или просто водород), то хотя бы не так ядовит.

Но ведь в процессе газопереработки получаются и применяются в производстве куда более ядовитые газы и жидкости. Как в таком случае поступать с этой арматурой? Сейчас все равняют под одно, но, вероятно, это неправильно.

Следующий аспект унификации – актуальность техпараметров. В данном случае не сложно увидеть, что стандарт 2008 года (и тем более 1998 года) уже может не удовлетворять современным нормам и правилам безопасности (с тех пор уже не раз менялись подзаконные акты, в т. ч. касающиеся времен срабатывания арматуры ПАЗ), а также современным решениям, предлагаемым как арматуростроителями, так производителями приводной техники. В частности, широкое распространение получили краны с уплотнением металл по металлу (особенно в газопереработке), и про них в СТО совсем немного сказано, хотя наверняка необходимо более глубокое описание.

Что касается приводов, то по части автоматизации все передовые решения так и остались в прошлом веке. ОАО «Газпром», наверное, единственная крупная компания в России, которая совсем никак не использует возможности применения современных цифровых протоколов для управления и диагностики приводов и арматуры (Modbus, Profibus, HART, Foundation Fieldbus). Возможность их применения даже не указана в СТО.

В части автоматизации (вероятно, не в последнюю очередь и из-за устаревших положений стандартизации) ОАО «Газпром» начинает сильно уступать приводным решениям, применяемым другими российскими компаниями в области добычи и переработки нефти и газа. Стандарты должны двигать вперед и задавать вектор развития, а не быть якорем, мешающим компании развиваться, особенно это важно в наш цифровой и быстро меняющийся век.

1.2. Область применения МУК ЕТТ ПАО «НК «Роснефть»

Методические указания устанавливают единые технические требования при проектировании (в части подбора оборудования), поставке (включая изготовление, испытания, приёмку, транспортирование) и замене при ремонте задвижек клиновых на производственных объектах добычи нефти и газа, переработки углеводородного сырья и нефтехимии, нефтепродуктообеспечения Компании. То же относится и к шаровым кранам (кроме нефтепродуктообеспечения). Хотелось бы отметить, что предыдущие версии ЕТТ относились только к департаменту Добычи компании «Роснефть». Вероятно, положительный опыт их применения привел к тому, что в компании в последней версии документа существенно расширили область применения стандарта. Одни и те же требования теперь применяются и при добыче, и при переработке нефти и газа, и на нефтепродуктовых базах.

Так ли схожи технологически, климатически и исходя из требований безопасности данные объекты? Сложно сказать, думается, не так уж похожи. И опять же стандарт расширен почти исключительно за счет добавления новых фраз в пункт об области применения, без сколь либо существенной модификации остальной части документа.

Что касается времени срабатывания приводной арматуры в МУК ЕТТ, можно отметить, что данные значения времени не совсем объяснимы (как и в СТО Газпром) с точки зрения технологии, безопасности, логики.

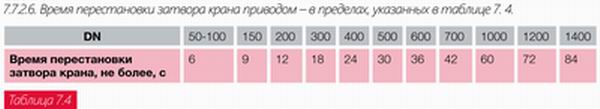

Рассмотрим шаровые краны, значения времени их срабатывания приведены в таблице.

Это несколько напоминает значения времени из СТО Газпром, экстраполированные на условные диаметры, отсутствующие в СТО.

Возникает вопрос, проводился ли анализ обоснованности этих значений времени при копировании данных из другого стандарта? Анализировалась ли их применимость непосредственно к компании «Роснефть»? Применимы ли эти значения для отсекания арматуры в трубопроводах газа и нефти?

Подобного рода допущения бывают весьма опасны. Например, при таких быстрых срабатываниях в продуктопроводах нефти (или другой жидкости, кто сказал, что краны шаровые применяются только на газ?) весьма вероятно возникновение гидравлического удара, а также повреждение арматуры и трубопровода. А ведь эти значения времени включены в ЕТТ, и проектировщики институтов, входящих в «Роснефть», должны руководствоваться этим ЕТТ, и не могут писать даже в ОЛ значения, отличные от указанных здесь, и указанные вряд ли с какой-то логической обоснованностью. Требования времени срабатывания задвижек в МУК ЕТТ приведены ниже.

Для задвижек клиновых это в целом логичные требования. А что с шаровыми кранами? Почему бы им не работать на этих же скоростях на объектах добычи и транспортировки нефти? Живой пример – четвертьоборотные электрические приводы потребляют при равных времени срабатывания, Ду и Рн примерно в 4-5 раз меньше электроэнергии. То есть применение шаровых кранов вместо задвижек клиновых при прочих равных условиях позволяет применять менее мощные приводы (в 4-5 и больше раз). Зачем это необходимо? В частности, расширяется применение безлюдных технологий, использующих альтернативные источники энергии (солнечные батареи, ветряки в комбинации с аккумуляторами) вместо строительства линии ЛЭП (что зачастую весьма затратно).

Проектировщики обратились с просьбой автоматизировать узел приема-запуска очистного устройства на трубе Ду 400. Они попросили подобрать задвижку со временем срабатывания до 240 секунд, или шаровый кран до 24 секунд. Надо сказать, что потребляемая мощность получилась примерно одинаковая для обоих вариантов, но время срабатывания крана было в десять раз быстрее! Мы порекомендовали достаточно экономичный шаровый кран со временем срабатывания 240 секунд. Но от нашего предложения отказались. Почему в одном и том же месте, в одинаковых условиях нельзя применять арматуру с одинаковым временем срабатывания? Где здесь логика? Ее нет, и нет потому, что кто-то вписал некую таблицу в МУК ЕТТ с какими-то значениями времени срабатывания для кранов во всех секторах работы компании, для всех условий, и сделал ее обязательной для выполнения. Получили мы унификацию? Да. Получили мы наилучшее решение на все применения? Конечно, нет. Нельзя ограничивать проектировщика таблицами, жестко ограниченными по времени срабатывания. Обязательно должны присутствовать достаточно простые процедуры обхождения этих требований в случаях, когда логика диктует нам такую необходимость.

Обратимся к времени срабатывания как задвижек, так и кранов шаровых, участвующих в системах ПАЗ:

«Для быстродействующих задвижек клиновых, задействованных в системе ПАЗ, время перемещения запирающего элемента из положения открыто или закрыто (полный ход в одну сторону) не должно превышать 12 секунд».

Обосновано ли данное требование – 12 секунд – в 2018 году? Нет, не обосновано. Как мы уже видели, количество опасной среды, вытекающей из трубопроводов Ду 50 мм и Ду 1400 мм, отличается более чем в 700 раз.

Применимы ли меры снижения риска для одного из этих решений по отношению к другому? Вряд ли. Общий риск от аварии может отличаться почти в 1 000 раз, т. е. на 3 ступени SIL. И если для одного решения может и вообще не нужно снижение риска, то для другого потребуется SIL3. Поэтому время 12 секунд не может устроить оба решения! И мы находим подтверждение этому и в действующей документации в области промышленной безопасности.

Приказ Ростехнадзора от 11 марта 2013 года № 96 (с изменениями на 26 ноября 2015 года) «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств»:

2.1. Разработка технологического процесса, разделение технологической схемы производства на отдельные технологические блоки, применение технологического оборудования, выбор типа отключающих устройств и мест их установки, средств контроля, управления и противоаварийной автоматической защиты (далее ПАЗ) должны быть обоснованы в проектной документации результатами анализа опасностей технологических процессов, проведенного в соответствии с приложением Об утверждении Федеральных норм и правил в области промышленной безопасности № 1 к настоящим Правилам, с использованием методов анализа риска аварий на ОПО и должны обеспечивать взрывобезопасность технологического блока.

Должны быть обоснованы и значения времени срабатывания, в т. ч. в зависимости от риска. В настоящее время не существует единого правила, которого придерживались раньше: если 1 категория опасности, то время срабатывания – 12 секунд; если 2 категория опасности – 120 секунд (этого уже нет в действующем законодательстве). Дальнейший анализ требований к приводам в системах ПАЗ наглядно демонстрирует, что здесь еще есть над чем работать.

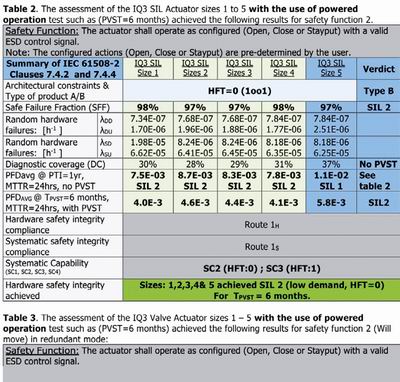

«ЭП и ПП, задействованные в системе ПАЗ, должны иметь сертификаты с уровнем полноты безопасности не ниже SIL2».

Уровень полноты безопасности (SIL) является комплексным показателем СИСТЕМЫ ПАЗ, включающей в себя как минимум датчик, контроллер, исполнительный механизм и АРМАТУРУ.

ГОСТ Р МЭК 61508-4-2012 «Термины и определения» 3.5.8 уровень полноты безопасности; УПБ [safety integrity level (SIL)] ... 3. Уровень полноты безопасности (УПБ) не является свойством системы, подсистемы, элемента или компонента. Правильная интерпретация фразы «УПБ системы, связанной с безопасностью, равен n (где n = 1, 2, 3 или 4)» означает: система потенциально способна к реализации функций безопасности с уровнем полноты безопасности до значения, равного n.

Это значит, что если расчётами безопасности определено, что требуется снижение риска в данном месте в 100 раз (что знаменует собой SIL2), то необходимо применять не только приводы SIL2, но и датчики в этой системе ПАЗ, и контроллер ПАЗ, и арматуру ПАЗ по SIL2! Только так, только все компоненты! Более того, потребуется рассчитать общий уровень УПБ для всего контура ПАЗ, опираясь на параметры (в первую очередь PFDavg) каждого устройства! Нет большого смысла писать требование только к приводу SIL2, это самообман, что контур снизит риск в 100 раз.

Ниже приводится выдержка из сертификата SIL электропривода, такие же данные должны присутствовать и на датчик, и на контроллер, и на арматуру.

И хотя повышение безопасности объектов, конечно, очень хорошо и важно, надо идти до конца, ведь для снижения риска аварии в 100 раз (что подразумевает SIL2) необходимо, чтобы все компоненты системы были надежными! Один привод не решит всех вопросов, хотя и является важным компонентом.

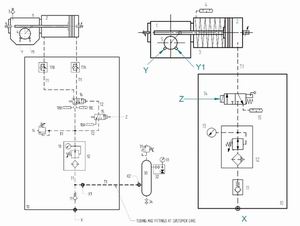

В случае применения шарового крана с заданным положением в технологической схеме (нормально-закрытая, нормально-открытая согласно ГОСТ 24856), если это предусмотрено проектом, пневмосистема может также включать пневматический аккумулятор емкостью, достаточной для автономного срабатывания пневмопривода в случаях исчезновения сигнала управления, снижения давления управляющей среды и других, предусмотренных проектом.

Существует второе решение – применение пневмоприводов с пружиной возврата в безопасное положение. Часто это наиболее оптимальный вариант.

Не стоит забывать, что ресивер – это сосуд, работающий под давлением. Это означает, что по регламенту ТР ТС 032 необходимы его периодические поверки, поверки манометра и т. п. Если использовать пружину, то никаких поверок не потребуется.

На наш взгляд, требование по герметичности приводов кажется заниженным. Электрооборудование, поставляемое вместе с ПП, должно иметь степень защиты не ниже IP 54. Электрические части ЭП, выполненные во взрывозащищенном исполнении, не ниже класса 1ExdIIBT3 по ГОСТ Р 30852.0 со степенью защиты оболочки не ниже IP 66 (не ниже IP 55 для приводов, помещенных в герметичный кожух) по ГОСТ 14254.

В данном случае не совсем ясно, что обозначает привод, помещенный в герметичный кожух и каковы требования IP.

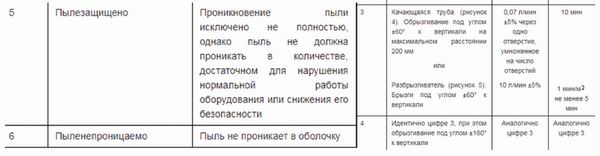

В левой части расположенной ниже таблицы представлены параметры пылезащиты, в правой – параметры влагозащиты.

Требования по испытаниям IP54 такие же, как и для IP53. Очень плохой признак, что пыль все-таки может проникать в оболочку. Также при достаточно сильном дожде сток с крыши потоком затопит подобное электрооборудование. Поэтому над такими приводами обычно можно увидеть пристроенную крышу, а сам привод укрывают полиэтиленом. Электрооборудование, расположенное под открытым небом на опасном производственном объекте (когда на него снег то налипает, то тает), предполагает степень защиты минимум IP67, тем более абсолютно все современные производители, и российские в том числе, имеют такое исполнение, а большинство и вовсе IP68.

В ЕТТ «Шаровые краны» присутствует следующий пункт «4.3.14. ТРЕБОВАНИЯ К ТИПУ УПРАВЛЕНИЯ»: Для управления шаровыми кранами, в зависимости от типоразмера, применяются следующие типы приводных устройств:

- ручные приводы без механического редуктора – управление рукояткой;

- ручные приводы с механическим редуктором – управление маховиком;

- с ЭП;

- пневмоприводы с кулисным механизмом.

Существует много проверенных (в том числе на объектах «Газпрома») решений автоматизации с применением электрогидроприводов ЭГП (быстрое аварийное срабатывание – от 3 секунд при потере напряжения). ЭГП не требуют наличия сжатого газа (в той или иной форме необходимого для работы пневмоприводов), им необходима только электроэнергия (причем потребляемая мощность весьма мала). Приводы могут применяться и как регуляторы, работать по протоколам Modbus, HART, Foundation Fieldbus, Profibus, Pakscan. Имеют исторический модуль, функцию частичного страгивания (PST, PVST), независимый вход ПАЗ (1 или 2), сертификацию вплоть до SIL3. Электрогидропривод Skilmatic изображен на фото ниже.

Зачастую для систем ПАЗ это, вероятно, наиболее подходящие приводы, т. к. они обеспечивают высокий крутящий момент (до 350 000 нм). Этого не достичь никакому другому электроприводу, пусть даже и с пружиной.

Данный тип приводов и основные требования ЭГП есть в СТО Газпром 2-4.1-212-2008 «Общие технические требования к трубопроводной арматуре, поставляемой на объекты ОАО «Газпром». Там тоже присутствует много спорных моментов, но на компрессорных станциях магистральных газопроводов этот привод применяется повсеместно на шаровых кранах Ду 300 и выше. Далее в том же пункте по КШ указано следующее: «максимальный крутящий момент ЭП или исполнительного механизма должен быть не менее чем в 2 раза больше, чем расчетный крутящий момент для перемещения запирающего элемента крана шарового». Зачем это необходимо? На задвижки ЕТТ в аналогичном разделе требуемый КЗ = 1,2 (что в целом логично). Доводы для проверки еще раз КЗ = 2 следующие: - увеличение коэффициента запаса ведет к увеличению стоимости привода; - уже двукратное превышение момента может привести к значениям, близким к MAST арматуры.

Взято это, вероятно, из СТО Газпром. А как появилось там, доподлинно не известно. Это можно обосновать тем, что некоторые конструкции кранов с мягким седловым уплотнением при долгой неподвижности могут потребовать увеличенный момент. В мире нет такой практики, когда КЗ = 2, даже для систем ПАЗ быстрого срабатывания обычно КЗ = 1,5.

Задвижки

Величина усилия на маховике ручного дублера не должна превышать 250 Н (25 кгс), а в момент закрытия «дожатия» запирающего элемента (или «страгивания» при открытии) усилие на маховике не должно превышать 450 Н (45 кгс).

Краны шаровые

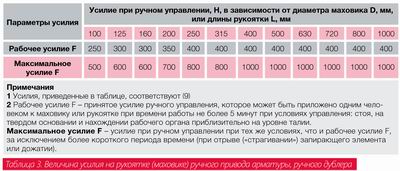

Величина усилия на рукоятке (маховике) ручного привода, ручного дублера не должна превышать значения, указанного в Таблице 3 ГОСТ 12.2.063-2015.

Как видно, рабочие усилия для кранов (и рабочие, и максимальные) почему-то существенно выше чем на задвижках. В целом максимальное усилие часто при расчетах ручных дублеров или диаметров маховиков редукторов (или передаточного числа) принимают значение 750 Н.

Величины 250 Н и 450 Н (особенно 450 Н) кажутся заниженными, что ведет к увеличению диаметра штурвала задвижки, ее габаритных размеров. В целом не совсем ясно, почему к одному типу арматуры применена ссылка на ГОСТ, а на другой приводятся отличные значения? Нет ли смысла унифицировать в соответствии с ГОСТ?

В заключение хотелось бы сказать, что при написании стандартов, технических требований стоит руководствоваться целесообразностью, проверять все требования на логичность, на соответствие требованиям современных стандартов в области автоматизации, технологии, и важно – безопасности. Также при их написании привлекать к обсуждению специалистов в этой области – производителей приводной техники. Взаимный обмен мнениями позволит существенно улучшить качество подготавливаемой документации, выполнить ее на современном мировом уровне.