Общество с ограниченной ответственностью «РТМТ» проектирует и производит промышленную стальную трубопроводную арматуру.

На сегодняшний день ООО «РТМТ» выпускает следующие виды арматуры:

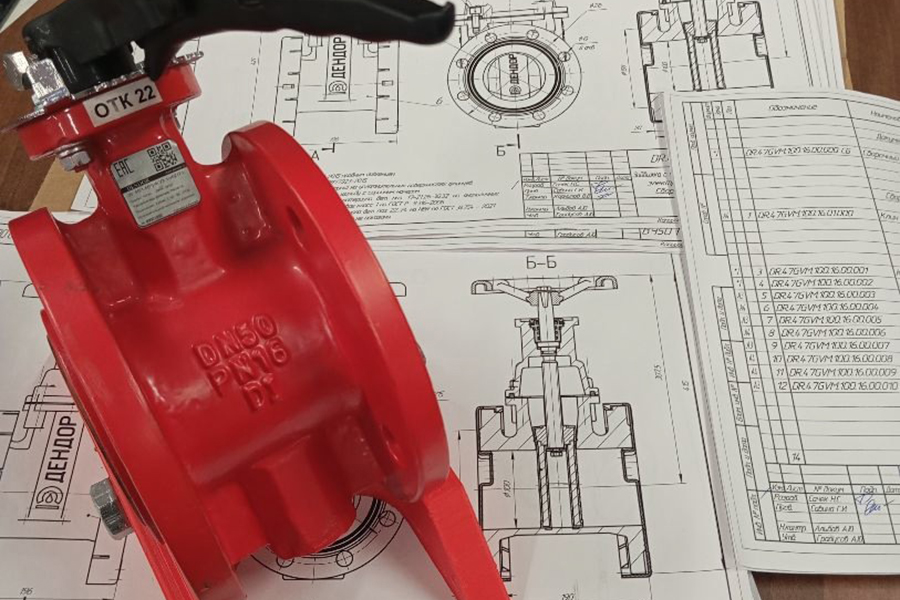

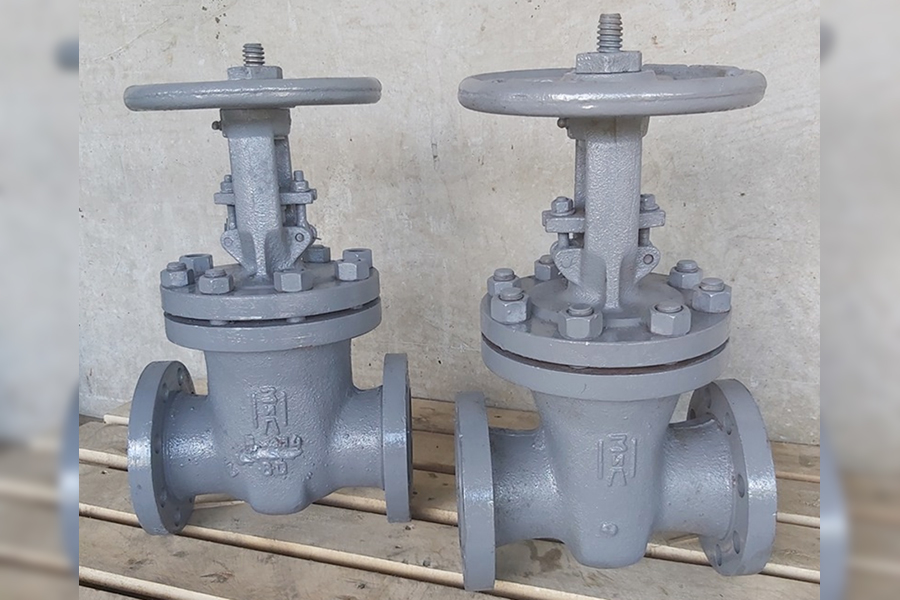

• клиновые задвижки DN 15-300;

• клапаны запорные;

• клапаны запорные игольчатые;

• затворы обратные;

• клапаны обратные.

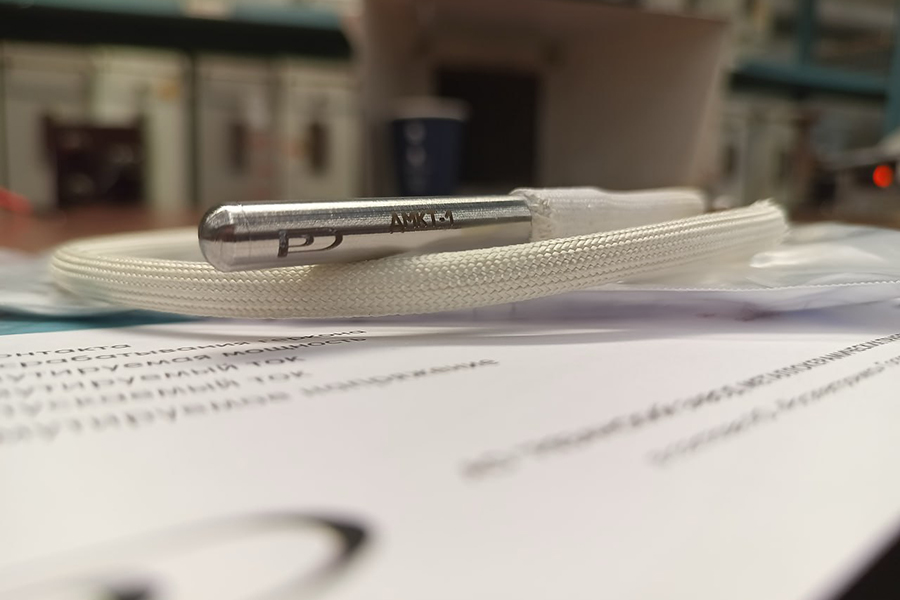

Разработаны и изготовлены опытные образцы регулирующих клапанов. В настоящее время клапаны проходят испытания по определению гидравлических характеристик в Курганском центре испытаний, сертификации и стандартизации трубопроводной арматуры (АНО «КЦИСС»).

Арматура изготавливается на номинальное давление до PN 40,0 МПа.

Продукция выпускается на уровне современных требований. Например, обратные клапаны с уплотнением в затворе металл по металлу обеспечивают герметичность затвора по классу «А» (без видимых протечек) при испытаниях на воздухе, что является высоким показателем качества продукции.

Производство расположено в г. Кургане. Для изготовления продукции используются только отечественные материалы, заготовки и комплектующие. По оснащению оборудованием ООО «РТМТ» не уступает современному европейскому арматуростроительному предприятию: установлено новое высокопроизводительное механообрабатывающее оборудование ведущих мировых фирм: «TREVISAN» (Италия), «EMCO» (Австрия), «DOOSAN» (Южная Корея).

Объем производства предприятия составляет до 9 000 единиц продукции в месяц.

Продукция поставляется в крупнейшие компании России: ПАО «Газпром», ПАО «НК «Роснефть», ПАО «ЛУКОЙЛ». В 2018 г. после проведения всеобъемлющих испытаний продукции задвижки клиновые производства ООО «РТМТ» были включены в «Реестр основных видов продукции, закупаемой ПАО «Транснефть». Почти половина арматуры поставляется на предприятия нефтепеработки и нефтехимии.

В настоящее время многие компании и предприятия-потребители имеют собственные нормативные документы, устанавливающие дополнительные и специальные требования к закупаемой продукции, например:

• Методические указания компании (МУК) ПАО «НК «Роснефть».

• Общие технические требования (СТО) ПАО «Газпром».

• Общие технические требования (ОТТ) ПАО «Транснефть» и др.

Требования можно условно разделить на несколько групп:

1. Требования к конструкции. Например, требование к наличию спускной пробки в крышке задвижки, изготовлению сальника с откидными болтами, наличию указателя положения затвора, массе, высоте арматуры и др.

2. Требования к комплектующим изделиям. Это касается применения уплотнительных деталей из конкретных материалов (чаще всего прокладок из терморасширенного графита, спирально-навитых прокладок), крепежа из определенных марок сталей. Были случаи, когда для задвижки с ручным управлением не допускалось устанавливать редуктор, управление должно было обеспечиваться маховиком.

3. Требования к материалам. Устанавливаются дополнительные требования к механическим свойствам, коррозионной стойкости материалов. Например, повышенные значения, нестандартные температуры, вид образцов для испытаний ударной вязкости.

4. Требования к контролю деталей при изготовлении. Это самая обширная группа. Здесь устанавливаются различные дополнительные виды испытаний деталей, методы контроля, нормы дефектности при проведении контроля и др.

5. Требования к приемо-сдаточным испытаниям. Могут вводиться требования о проведении дополнительных видов испытаний, например, испытания верхнего уплотнения, устанавливаться увеличенное время выдержки при испытаниях (30 минут вместо 3 минут, требуемых по ГОСТ 33257 выдержки при испытаниях затвора на герметичность).

6. Требования к защитным покрытиям. Сейчас поставка продукции ООО «РТМТ» производится с покраской в соответствии с нормативными документами компаний, устанавливающими цвето-графическое оформление производственных объектов. Применяются различные виды краски, обеспечивающие заданный срок службы покрытия.

7. Требования к надежности продукции. Это срок службы изделий и др.

8. Требования к сопроводительной документации. Форма паспорта, дополнительная документация по изготовлению продукции, предоставление документации в электронном виде.

9. Требования проведения дополнительных специальных испытаний изделия и материалов, выполнение которых требуется до заключения договоров на поставку. К этому относятся: климатические, ресурсные испытания, испытания на сейсмостойкость, комплексные испытания материалов. Это требует значительных затрат для производителей, но позволяет потребителям дополнительно убедиться в качестве продукции. Это не полный перечень возможных дополнительных требований.

Все требования заказчиков на ООО «РТМТ» тщательно анализируются и принимаются во внимание при проектировании и изготовлении продукции. Очень часто заказчики предварительно присылают проекты своих требований на предприятия-изготовители для рассмотрения. Нами предлагаются замечания к проектам. Замечания обычно учитываются при разработке окончательного варианта документа. Мы считаем, что это перспективная практика взаимодействия потребителей и производителей.

ООО «РТМТ» разрабатывает и изготавливает изделия в соответствии с дополнительными требованиями заказчиков.

На предприятии имеется собственное конструкторское подразделение, специалисты которого самостоятельно проектируют различную трубопроводную арматуру, совершенствуют конструкции с целью повышения надежности, долговечности, работоспособности. Проектирование и расчеты проводятся при помощи лицензионного программного обеспечения. Технически мы можем выпускать продукцию любого современного уровня, по самым жестким стандартам и техническим требованиям.

При изготовлении продукции в производстве одновременно находятся десятки деталей одного наименования и типоразмера, но предназначенные для изготовления арматуры для разных потребителей с различными требованиями.

Одним из основных новшеств в организации производства является собственная разработка и внедрение системы «Контроль уникальности продукции» на основе программы «1С УПП», или, как мы ее еще называем, «Система штрихкодирования». И она получилась многофункциональной, что позволило попутно решить целый ряд задач.

Первоначально система задумывалась как средство, позволяющее обеспечить прослеживаемость деталей от заготовки до изделия. Не секрет, что после сборки большая часть информации по изготовлению деталей обезличивается, особенно в серийном производстве, производитель не может достоверно восстановить сведения о комплектующих деталях даже по номеру трубопроводной арматуры.

Система работает следующим образом: разграничение по изготовлению продукции с различными требованиями начинается уже на стадии закупки и поступления металла и заготовок. После проведения входного контроля, проведения необходимых анализов и испытаний, сведения о металле и заготовках заносятся в систему 1С, и только после этого они поступают на производство.

Принятый металл и заготовки в зависимости от свойств делятся на следующие группы:

1) металл, заготовки полностью соответствуют требованиям нормативной документации на поставку (ГОСТу);

2) металл, заготовки полностью соответствуют требованиям нормативной документации на поставку, проведены дополнительные испытания, позволяющие использовать металл или заготовки для продукции со специальными требованиями.

До принятия и занесения в систему 1С поступившего металла и заготовок производство не может взять металл в работу, что обеспечивает изготовление деталей только из качественных, проверенных металла и заготовок.

На стадии производства задание на изготовление оформляется в виде маршрутного листа, в котором указывается обозначение и наименование детали, марка материала, номер сертификата на материал, количество деталей, маршрут изготовления. В маршрутный лист вносится фамилия и подпись исполнителя каждой операции и фамилия, подпись и штамп контроллера, принявшего операцию и готовую деталь. К маршрутному листу прикрепляется чертеж детали, выполненный с учетом всех дополнительных требований конкретного заказчика и имеющий уникальное обозначение.

Материал, заготовки выдаются только по тому сертификату, который указан в маршрутном листе.

Детали при изготовлении перемещаются только с маршрутным листом в таре, размеры которой зависят от объема партии и размеров заготовок. Смешивание деталей, изготавливаемых по различным маршрутным листам, не допускается.

Благодаря построению производства по такой системе обеспечивается изготовление деталей по индивидуальным требованиям, вне зависимости от объема партии.

Все данные о детали сохраняются в электронном виде и могут быть востребованы на любой стадии жизненного цикла арматуры для дальнейшего контроля.

Система прослеживаемости в процессе работы развивается и видоизменяется. Первоначально при освоении системы нами была принята цветовая идентификация маршрутных листов изготовления деталей для разных потребителей. Так, цвет маршрутных листов продукции для ПАО «Газпром» был голубой, ПАО «Роснефть» – желтый, были и зеленые, и розовые, и салатовые маршрутные листы. Маршрутные листы продукции без дополнительных требований оставались белого цвета.

В настоящее время идентификация проводится по номеру детали, все маршрутные листы белого цвета.

Для сборки продукции выписывается маршрутный лист сборки, куда заносятся данные о деталях, входящих в состав изделия. В процессе сборки в маршрутный лист вносят фамилии сборщиков, испытателей и контроллеров, участвующих в изготовлении продукции. Информация маршрутного листа сохраняется в электронном виде.

В паспорте, выписываемом на каждое изделие, информация представлена в виде штрих-кода. Штрихкод наносится также на индивидуальную упаковку.

Для восстановления всей истории изготовления арматуры достаточно предоставить данные штрих-кода или номера изделия.

Совсем недавно мы дополнили систему возможностью выполнения отчета по состоянию изготовления конкретного заказа потребителя на любую дату. Отчет позволяет проследить запуск в производство, выполнение технологических операций, стадии изготовления, контроля, испытаний продукции на любой момент времени.

Считаем, что это позволит еще более повысить дисциплину изготовления, обеспечит поставку заказов в необходимые сроки.

В конечном итоге Система «Контроль уникальности продукции» позволяет:

• проследить индивидуальность каждого заказа;

• повысить ответственность изготовителя на каждой операции;

• выполнить учет каждой заготовки.