Начало – в «Вестнике арматурщика» №6 (26) 2015

РАЗВИТИЕ НАДСИСТЕМЫ «ВАЛЫ И ОСИ»

Теперь, после того, как мы рассмотрели основные направления в совершенствовании штоков арматуры, попытаемся увидеть, какие интересные решения могли бы впитать в себя штоки, следуя основным направлениям развития деталей класса валов и осей.

После просмотра большого количества патентов, публикаций в профессиональных журналах и других доступных материалов стало ясно, что одним из наиболее важных отличий, находящихся вне поля внимания разработчиков и изготовителей штоков арматуры, является пустотелость.

Пустотелость

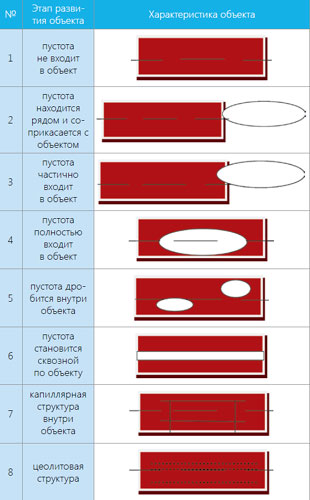

Эта закономерность развития деталей состоит в том, что сплошные материалы в деталях заменяются на все более и более «пустые», где пустота выполняет роль детали. Пустотность оказывается одним из важнейших компонентов повышения идеальности: «детали нет, но ее функции выполняются» или «деталь есть, но она выполняет намного больше функций».

В последнее время специалисты по прогнозированию значительно продвинулись в изучении развития пустотности в различных изделиях. Известно несколько направлений развития пустотности в деталях, от общего увеличения взаимодействия между объектом и пустотой до превращения этих вещественных элементов деталей и пустоты в единую систему. При этом на каждом из этапов взаимодействия замечаются и соседствующие линии: возможно увеличение структурированности материала, повышение его динамичности, переход к поли- и бисистемам. Закономерность повышения пустотности по расположению пустоты с разбивкой по этапам может выглядеть таким образом (табл. 4).Когда пустота начинает входить в систему, то ближайшим способом ее проникновения является переход от стержневой конструкции к профильной. Вместо сплошного стержня появляется близкая к первоначальной конфигурация детали, но создающая профиль для лучшего выполнения функции.

Трубчатая конструкция появляется на этапе 4, затем она становится основным элементом конструкции. Далее полостей становится несколько, пустота вклинивается в объект и в своем завершенном виде полностью входит в конструкцию на уровне деталей или элементов. В частности, наиболее известным вариантом является сотовая конструкция.

По достижении и закреплении перехода объекта к трубчатым конструкциям с их внедрением обычно намечается переход к капиллярным структурам и их динамизация. Происходить это может, например, за счет использования жидкостей, откликающихся на действие полей. Наивысшей стадией развития таких структур можно назвать переход пористости на уровень молекул, когда «трубки» образованы молекулами.

Оценка применимости этой линии развития к штокам арматуры показывает, что в настоящее время она застыла где-то между 1-м и 2-м уровнем. Так, когда пустота не входит в объект, шток является полностью сплошным, представляя из себя только пруток. Когда пустота находится рядом, то шток, например, в связи с ростом прочности начинает уменьшаться в диаметре, проявляя пустоту «из себя». Когда пустота частично входит в объект, то мы видим дифференциацию конструкции, появление выточек, буртиков, элементов выноса резьбы и пр. Другие элементы пустотности остаются слишком дорогими из-за значительной потери материала при обработке детали. К примеру, если вы имеете сильно выступающий элемент на детали, вырезанной из прутка, то это означает, что большая часть материала ушла в стружку. Сама по себе возникает необходимость дробления детали, что уже повышает степень ее пустотности...

Дальнейшее развитие штоков в этом направлении, очевидно, должно быть связано с повышением пустотности, захватом ее собственно внутрь штока и дальнейшим ее дроблением внутри штока (этап 3-4).

А что из приведенных этапов развития пустотности уже заметно в классе деталей «валы и оси»?

Пустотелость в надсистеме «Валы и оси»

Полые валы и шпиндели

Полые валы нашли широкое применение в поворотных устройствах и движителях. Все мы знаем, например, такой широко используемый элемент силовой передачи, как шпиндель токарных и других станков. Здесь их применение во многом обусловлено преимуществами, которые создают силовые возможности привода на полом валу.

Трубчатые конструкции силовых валов обладают неоценимым достоинством лучшего переноса напряжений кручения и крутильных колебаний, гибкости в осевом и тангенциальном направлении, более высоких усталостных характеристиках по сравнению со сплошными цельными валами, где внутренние напряжения в сжатой сердцевине приводят к повышенному уровню усталостных и цикловых напряжений. В то же время полая область внутри вала создает возможности для их лучшего охлаждения за счет подачи охлаждающей среды, включая бесплатный «воздух». В свою очередь лучшее охлаждение обеспечивает равномерность температуры вала и отсутствие коробления из-за неравномерности температуры по его поверхности.

Поиск решений в надсистеме подсказал нам, что создание пустотелости – это уже освоенное и достаточно популярное решение. Для полноты эксперимента мы должны будем теперь, следуя фрейму «пустотелость», рассмотреть, как развиваются системы, которые также пережили переход от стержневых конструкций к полым. Сделаем это на примере гусеничных пальцев, близких к штокам по характеру местного износа и способности выдерживать изгибные напряжения и напряжения кручения.

Полые пальцы

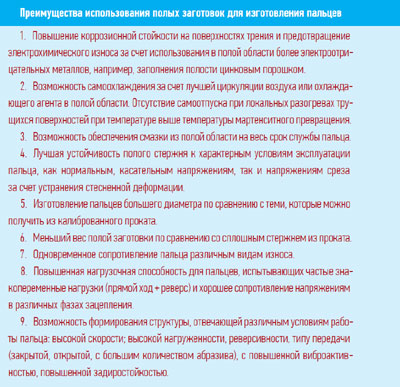

Полые пальцы являются обязательным элементом поршневых групп двигателей, поршневых пальцев и гусеничных лент. Если в поршневых группах двигателей пустотелость создает возможности для размещения в них других крепежных деталей, то в гусеничных лентах они создают совершенно новые возможности для устранения трудностей с обслуживанием, увеличения срока службы, смазки на весь срок эксплуатации и пр. Все эти преимущества стали возможными только благодаря пустотелости пальцев, точному нахождению степени пустотелости для выдерживания максимальных напряжений среза и сдвига, а также грамотному анализу возможности использования пустого пространства.

Пример сильных сторон, которые можно получить при использовании пустотелости в гусеничных пальцах, приведен ниже. Сравнение ведется между полыми пальцами, горячепрессованными из центробежнолитых заготовок и пальцами из сплошного проката, цементованных или закаленных ТВЧ.

Как мы уже упоминали, шток более, чем с другими подсистемами, связан с материалами и технологией изготовления. Как наиболее близкая к производству полых заготовок, технология «центробежное литье + горячее прессование полой заготовки в пруток» может рассматриваться как будущее технологии для изготовления штоков. Она позволяет добавить к положительным характеристикам пальцев следующие:1. Возможность сохранения литой структуры, наиболее устойчивой к истиранию (при нормировании коэффициента прессования центробежнолитой заготовки).

2. Возможность специфического распределения легирующих элементов, соответствующих поверхностям наибольшего трения, как, например, концентрация карбидов и карбонитридов на поверхности трения, при этом они не выкрашиваются, как при волокнистой мелкозернистой структуре.

3. Создание специфических биметаллических поверхностей для формирования специального износостойкого слоя на рабочей поверхности. Эти же слои позволяют достичь большей твердости после термической обработки, чем при использовании типичных сталей типа 40Х.

4. Использование более широкого диапазона износоустойчивых композиций составов сталей, например, для специфических условий работы пальцев.

5. Использование биметаллических отливок с износостойким поверхностным слоем или подвергающихся износу.

6. Более износоустойчивая макроструктура стали, формирующаяся при литье, которую невозможно получить из проката. При этом на поверхности пальца формируется наиболее устойчивая узорчатая структура, более отвечающая характеру износа, чем при текстуре обычного проката.

7. Возможность структурного дендритного упрочнения, позволяющего иметь:

- хорошее сопротивление композитной дендритной структуры напряжениям, возникающим при изгибе, и соответствующая меньшая вероятность поломки пальца;

- хорошее сопротивление дендритной структуры выкрашиванию от действия контактных напряжений.

8. Нет необходимости в предварительных операциях проработки осевой части заготовок при прокате и горячей деформации, поскольку центробежное литье обеспечивает удаление как большей части ликватов, так и неметаллических включений.

9. По сравнению с прокатом будут отсутствовать строчечные дорожки, выходящие на поверхность зуба при его нарезании, являющиеся источником концентрации напряжений.

10. При использовании центробежнолитых заготовок можно применять высокопроизводительное прессовочное оборудование.

11. Возможен переход от горячего к полугорячему прессованию, что позволит сократить потери на окалину и производить прессование в чистовых ручьях. Практически можно отказаться от газовых печей нагрева.

12. Механические свойства прессованных прутков из центробежнолитой отливки гарантированно выше, чем у заготовок из проката по ГОСТ 1050 и ГОСТ 380.

13. Абсолютно точное соответствие оси внутреннего и внешнего диаметров, что гарантирует меньшие припуски на прессование, меньшее усилие прессования и точность заготовки, а также отсутствие биения при механической (токарной и бесцентровошлифовальной обработке).

14. Новым эффектом, который можно реализовать для повышения прочностных свойств пальца из центробежнолитой заготовки, является формирование композитной структуры методами литья, что позволит сформировать наиболее износоустойчивую узорчатую структуру, более отвечающую характеру изменения напряжений, чем при макроструктуре проката.

Таким образом, среди важных достижений в развитии пальцев, которые могут быть использованы в штоках арматуры, можно назвать и возможности развития поверхностей для обеспечения лучшей несущей нагрузки, противостояния износу и трению, разогреву поверхности. К тому же путь штока от сплошного материала к трубному исполнению позволяет добиться и новых технологических возможностей. В частности, это получение биметаллического и даже триметаллического материала, где наружная поверхность противостоит износу за счет применения материала повышенной твердости, а внутренняя способствует лучшему теплоотводу, для чего ее покрывают лучшим теплопроводящим материалом. Такие решения могут быть характерны для применения в условиях высоких температур и абразивного износа штока. На поверхности остается плакирующий слой стали 12Х18Н12Т, а внутри может быть более прочная углеродистая сталь.

Полые ролики

Ролики, особенно, ролики подшипников, близки к штокам и шпинделям арматуры по критерию несения значительных износных нагрузок и крутильно-изгибных многоцикловых нагрузок. То, что можно взять от пустотелых роликов для развития штоков арматуры, приведено в следующем примере:

Пример

Преждевременный выход из строя цилиндрических роликовых подшипников связан как с неблагоприятными условиями эксплуатации в отношении перегрузки подшипников за счет перекосов и маятниковых колебаний, повышенных динамических нагрузок, так и с дефектами металла и недостатками технологии изготовления деталей. Эффективным направлением считается снижение уровня контактных напряжений за счет применения полых упруго-податливых роликов. Опасения в усталостном разрушении роликов при упругом изгибе в условиях длительного циклического нагружения решаются путем выбора рационального параметра пустотелости, обеспечивающего надежную работу ролика при напряжениях, заведомо ниже их предела выносливости, оптимального выбора стали и технологий термической обработки стали.

Специализированными конкурентными преимуществами полых роликов являются следующие:

1. За счет упругой деформации полых роликов увеличиваются площадки контактов роликов с кольцами, выравниваются нагрузки на передний и задний подшипник, снижаются напряжения при взаимодействии колец и роликов, что позволяет значительно повысить долговечность подшипников. Положительный эффект проявляется также и в улучшении условий работы при более благоприятном температурном состоянии подшипника. Появляется возможность саморегулирования охлаждения ролика за счет интенсивного захвата воздуха. При использовании медистой подложки теплообмен может быть выровнен по всей поверхности ролика без участков локального повышения температур, что, в свою очередь, избавит от прижогов, перегревов ролика, появления мягких пятен в результате самоотпуска.

2. Безопасная и длительная работа подшипника и гарантированное предотвращение разрушения полых роликов от знакопеременных напряжений изгиба на внутренней поверхности достигается выбором оптимального диаметра отверстия (параметра пустотелости) а также выбором стали и метода упрочнения, обеспечивающего длительную циклическую долговечность ролика.

3. При оптимальном значении параметра пустотелости рабочие напряжения на внутренней поверхности не превышают 150 МПа, при максимально возможной нагрузке 20 кН, и ролик обеспечивает двукратный запас прочности по изгибающим напряжениям. Подтверждено экспериментально.

4. Экспериментально подтверждено и то, что при применении полых роликов с оптимальным размером пустотелости ширина площадок контакта роликов и колец увеличивается в 1,25 раза по сравнению со сплошными роликами, что по расчетам соответствует возрастанию долговечности подшипника более чем в 4 раза.

5. Основной эффект применения полых роликов связан со снижением нагрузки в 1,25 раза, выравниванием нагрузки вдоль образующей ролика.

6. Расчетная оценка по формулам Лундберга и Пальгремна показала, что долговечность подшипника с полыми роликами возрастает почти в 3 раза.

Технологии для получения пустотелости в штоках

Мы уже убедились на некоторых примерах «близких родственников» штоков, что создание пустотелости дает значительные преимущества в их развитии.

Получение полых стержней в массовом производстве возможно двумя основными путями:

- получение центробежнолитой заготовки с ее дальнейшим горячим прессованием;

- получение трубной заготовки, ее дальнейшая прокатка в бесшовную трубу;

- получение полого проката;

- другие способы, например, ковка, обжатие и пр.

Наиболее близким к производству штоков, не имеющих столь высокого потребления, как пальцы гусеничных траков, по нашему мнению, может быть производство полых штоков из центробежнолитой заготовки с горячим прессованием. При этом центробежнолитые заготовки будут обладать следующими достоинствами:

- Плотная литая структура, без раковин и других литейных дефектов с минимальным числом усадочных дефектов по сравнению с обычными слитками сплошного сечения.

- Возможность применения специфических марок сталей и сплавов, которые имеют ограниченную способность к деформации и особенно при стесненной деформации, как, например, при прошивке.

- Возможность специфического распределения легирующих элементов, соответствующих поверхностям максимального трения на валах.

- Возможность концентрации карбидов и карбонитридов на наружных поверхностях трения.

- Возможность сохранения столбчатой структуры на поверхностях трения вала для создания наиболее твердой поверхности, устойчивой к износу при вращении. При этом достаточно будет только операции осадки по торцу для обеспечения плотной структуры, а операция прошивки послужит только для снятия слоя усадочной пористости и слоя с высоким содержанием ликватов и неметаллических включений.

- При формировании макроструктуры специальными способами литья мы можем добиться поворота столбчатых кристаллов на угол до 35о, что значительно снизит затраты на подготовку заготовки для окончательной ковки.

- Использование центробежнолитых заготовок в ряде случаев позволяет не применять сложные способы выплавки для очищения от неметаллических включений за счет влияния центробежной силы.

- Центробежнолитые заготовки для валов полого сечения обеспечивают лучшую ударную вязкость, чем заготовки из слитков. При этом гарантируемая категория прочности возрастает.

- Резко сокращаются затраты на технологический процесс, и особенно на дорогостоящую операцию прошивки.

- По технологии центробежного литья могут быть получены биметаллические заготовки как с внутренней облицовкой, так и с облицовкой по поверхности.

- Способность их к ковке и гибке остается на уровне биметаллических заготовок из проката.

К другим достоинствам, реализуемым только технологией центробежного литья, относится абсолютно точное соответствие оси внутреннего и внешнего диаметров, что гарантирует меньшие припуски на проков и механическую обработку.

Говоря о технологии, можем добавить, что, в отличие от проработки слитка, количество переделов металла снижается с четырех (слиток, отделение донной и прибыльной части, термообработка, зачистка поверхности, выдержка перед печью, нагрев и прошивка, калибровка, ковка на специальной оснастке) до одного. Масса заготовки, в отличие от слитка, в несколько раз меньше, а цикл изготовления заготовки центробежным литьем значительно короче.

Полые центробежнолитые отливки имеют также и то преимущество перед обычным сплошным слитком, что после удаления внутреннего загрязненного слоя их дальнейшая обработка давлением идет беспрепятственно, тогда как в обычных слитках в местах, где П-образная ликвация выходит на прошитое или расточенное отверстие, при обработке давлением возникают большие напряжения и образуются трещины.

Нужно сказать, что все эти достоинства обеспечиваются только технологией центробежного литья и не могут быть достигнуты никаким другим способом.

Учитывая, что производство штоков может быть налажено с достаточной для производства на прессах серийностью, переход от проката с его массовым производством и стандартными сталями к серийному, специализированному под производство заготовок для штоков, становится достаточно интересным для заказа арматурными заводами.

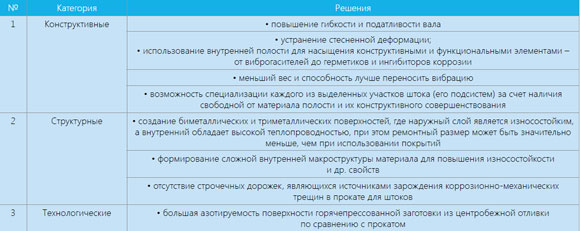

ОЦЕНКА ВЕЯНИЙ НАДСИСТЕМЫ

Нами проведено обобщение большинства представленных решений, которые оказались эффективными во всех системах, оказывающих влияние на развитие системы «Штоки арматуры» (табл. 5).

Итак, мы рассмотрели некоторые интересные решения, которые предлагаются у ближайших «родственников» штоков арматуры – деталей класса «валы и оси», а также специально рассмотренного нами подкласса «пальцы и ролики». Среди них удалось выявить одну из сильных линий развития – повышение доли пустоты в технических решениях. Она позволила улучшить многие показатели и связана со многими сильными решениями, которые можно было бы применить и в штоках арматуры.

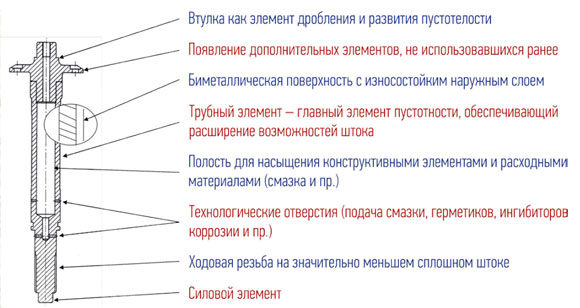

РЕЗУЛЬТАТЫ ПРОГНОЗА – ПОЛЫЙ ШТОК

Ниже приведен пример штока, который мог бы уже в ближайшее время появиться в арматуре. В нем частично учтены элементы, которые могут возникнуть в результате развития штоков по линии пустотелости (рис. 8).

Как видно, уже сейчас могут быть применены многие достижения, позаимствованные из надсистемы детали класса «валы и оси». Трубный участок позволит насытить дополнительными функциями шток и создать условия для дальнейшего дробления штока и его специализации для лучшего выполнения функций. Развитие трубного элемента, начиная с участка сальниковой камеры, позволит снизить вес, обеспечить большую передачу удельной мощности за счет относительного уменьшения сечения, на которое приходится то же усилие. При этом уменьшится вероятность катастрофических разрушений за счет снижения стесненной деформации по сечению штока. Большая часть противоречий, явных и еще не проявивших себя в развитии штока, будет разрешаться с повышением пустотелости штока. Если сегодня коэффициент внутренней пустотелости штока практически равен нулю, то с появлением трубных элементов достигнет как минимум 50-70%, на столько же снизив материалоемкость и вес штока.

В то же время, в связи с малыми размерами штока и высокими требованиями к передаче усилий, сделать его полностью полым, как предсказывает теория, по всей видимости, не представляется возможным.

ЗАКЛЮЧЕНИЕ

Детали класса «валы и оси» и другие представители надсистемы задают ход развитию штоков в соответствии с законом подавляющего действия надсистемы. Именно поэтому такой важный элемент развития штоков, как образование пустотелости, не заставит себя ждать в следующих поколениях штоков. Он вызовет к жизни новое качество своих подсистем, включая новые системы уплотнений, смазки, вибродемпфирования и пр.

Одновременно с этим появятся и новые конструктивные решения, которые будут осваивать появившееся, пока еще пустое рабочее пространство внутри штока. Шток перестанет быть только пассивным цельным куском упрочненного металла, коим он является сейчас.

Опубликовано в «Вестнике арматурщика» № 7 (27) 2015