• Ткаченко Станислав Степанович, д.т.н., профессор, президент Ассоциации литейщиков Санкт-Петербурга и Ленинградской области (ЛенАЛ), заместитель директора научно-исследовательского сектора, заслуженный металлург РФ;

• Емельянов Вадим Олегович, заместитель руководителя мастерской по научно-экспериментальным и научно-исследовательским работам Филиала РАХ «Творческая мастерская «Литейный двор»;

• Соколов Александр Владимирович, заместитель начальника Филиала РАХ «Творческая мастерская «Литейный двор» по науке

В настоящее время художественные отливки в монументальном искусстве получают в сухие песчано-глинистые формы. Технология универсальна, но экономически не эффективна, так как процесс длительный, используется оборудование высокой энергоемкости. Для изготовления небольших по массе, а также плоских отливок типа плит (художественные отливки) целесообразно применить технологию изготовления форм с использованием жидкостекольных смесей. Наиболее распространенная в промышленности технология – это процесс силикат – СО2 (жидкое стекло – СО2 ).

Силикат натрия используется в литейной индустрии более 100 лет, но только после 1950-х жидкое стекло – СО2 – процесс стал широко применяться для изготовления стержней и форм.

Основа системы состоит из жидкого силиката натрия и газообразного СО2 . Для получения специальных свойств используют различные добавки.

Растворы силиката натрия не имеют запаха, не горючи, применяются для всех типов песков, не выделяют вредных газов при смешении и формовании и выделяют минимальное количество вредных продуктов при заливке, охлаждении и выбивке.

Отверждения силиката натрия можно достичь двумя способами:

• изменение (повышение) модуля силиката путем частичной нейтрализации NaOH за счет применения кислотных агентов. Для этого используют: углекислый газ, сложные эфиры, кремнефтористый натрий и другие подобные вещества;

• обезвоживание силиката сушкой с использованием цемента, колошниковой золы, строительного гипса, обожженного доломита и др.

Часто при отверждении протекают оба процесса. При взаимодействии углекислого газа с жидким стеклом образуются карбонаты натрия, снижается водородный показатель (pH) в результате замещения слабых кремнистых кислот более сильной угольной кислотой. Повышается модуль силиката, выделяется неустойчивая кремниевая кислота, происходит гелеобразование и выделяется силикагель.

H2 SiO3 → SiO2 ↓+ H2 O

Собственно, силикагель и является связующим в данном процессе. Силикатное связующее проходит через стадию пластичности при высокой температуре, что устраняет горячие разрывы, ребристость и дефекты пригара. Все металлы могут быть залиты в эту систему.

Связующая система

Жидкое стекло производится с различным модулем, с широким диапазоном вязкости. Чаще всего используют силикаты, которые имеют плотность от 1,45 до 1,48 г/см3 и модуль от 2,0 до 2,6. Изменяя и модуль, и содержание воды, можно получить различные сорта силиката натрия с широким диапазоном физических и химических свойств. При повышении модуля становится более важным контроль газации, так как в этом случае требуется меньше газа для реакции со связующим. Следует тщательно избегать излишней газации, которая сокращает срок хранения готовых стержней/форм.

Силикат натрия – нетоксичное связующее. Следует только защищать кожу и глаза вследствие высокого рН силиката.

Операционные условия

Жидкое стекло может быть смешано с песком с использованием как периодических, так и непрерывных смесителей. При избыточном смешивании выделяется тепло, смесь аэрируется, что ускоряет дегидратацию, тем самым снижая живучесть. Контейнер с песчаной смесью следует закрывать пластиковой пленкой или влажной мешковиной для предотвращения поверхностного твердения (сухого коркообразования).

Также довольно широко используется технология с использованием жидких отвердителей на основе этиленгликоля, глицерина, пропиленкарбоната.

Песчано-жидкостекольная смесь загружается в стержневой ящик или форму вручную или с помощью пескострельной/пескодувной техники. Углекислый газ при прохождении через систему отверждает смесь, при этом требуется регулирование продолжительности и скорости подачи газа.

Все типы песка, включая цирконовый и оливиновый, могут быть использованы с силикатом натрия.

Количество связующего в смеси варьируется от 2 до 6 % в зависимости от типа силиката, добавок, песка, размера частиц и загрязненности песка. Дополнительные факторы включают тип заливаемого металла, температуру заливки, способ обработки и требуемую устойчивость к эрозии.

Углекислый газ от 1 до 2 кг СО2 (0,5-1 м3 ) требуется для отверждения 100 кг покрытого силикатом песка.

Температура песка должна быть от 15 до 32 °С. Горячий песок (выше 32 °С) будет вызывать дегидратацию и ослаблять прочность связей. Холодный песок (ниже 15 °С) будет создавать проблемы со смешением (вследствие высокой вязкости жидкого стекла при низких температурах) и удлинять время газации. Оптимальная температура песка – 20-25 °С.

Температура песка, скорость газового потока, тип силиката натрия и присутствие добавок регулируют скорость отверждения. Процесс отверждения имеет две стадии. Начальная прочность развивается в течение газации. В период до 24 часов прочность может значительно увеличиться. Повышение прочности объясняется некоторой дегидратацией непрореагировавших силикатов и продолжающимся гелеобразованием силиката. Для успешного использования силикат – СО2 – системы необходимо минимизировать время газации для достижения достаточной начальной прочности и тем самым получить максимальную прочность через 24 часа.

Во многих случаях для получения качественного литья необходимо использование подходящих добавок. Основная причина использования добавок – улучшение выбивки, то есть способности стержня легко удаляться из отливки. Обычно для этой цели используют сахара, которые могут быть совмещены с жидким стеклом или добавлены в песчаную смесь. Однако добавление сахаров снижает прочность стержней, особенно во влажной среде. Выбивка может быть улучшена снижением количества связующего или повышением модуля силиката. Некоторые связующие системы на основе жидкого стекла объединены с несколькими добавками в одно- и двухкомпонентные системы.

Стержневые ящики и оснастка могут быть сделаны из дерева, металла и пластика.

Отверждение. Для всех методик газации применяются следующие общие правила:

1. Чем больше связующего присутствует в смеси, тем более длительное время газации требуется для достижения нужной прочности.

2. Длительное время газации со средним газовым потоком и давлением дает более высокую прочность, чем короткое время и высокое давление.

3. Связующее с низким силикатным модулем требует больше СО2 для газации и дает плохую выбивку (рекомендуется модуль 2,4-2,6).

4. Рекомендуется давление газа СО2 в области от 1,4 до 4,2 атм по манометру. Для большинства применений давление от 2 до 2,8 атм дает наилучшие результаты.

5. Скорость отверждения чувствительна к температуре и очень медленная, ниже 10 °С.

6. Рекомендуемая скорость газового потока от 140 до 230 л/мин.

При высокой влажности воздуха стержни/формы неспособны достигнуть максимальной прочности за счет дегидратации в течение хранения после газации. Прочность ухудшается в условиях высокой влажности, особенно тогда, когда связующее или песчаная смесь содержит органические добавки, такие как сахара, крахмал или другие углеводы. В этих условиях для получения требуемой прочности необходимо короткое время цикла.

Огнеупорные покрытия. Обычно используются краски на спиртовой основе. Покрытия улучшают поверхность отливки и способствуют устойчивости стержней/ форм к поглощению влаги в условиях высокой влажности. Если тщательно сушить стержни немедленно после покрытия, могут использоваться и краски на водной основе. Эта процедура должна проводиться с осторожностью, так как вода размягчает силикатную связку.

Время заливки – металл может быть залит немедленно после покрытия при условии, что покрытие будет тщательно высушено.

Регенерация – связанные силикатами пески после заливки и выбивки могут быть регенерированы механическими способами. При механической регенерации может быть повторно использовано до 50 % песка. Мокрая регенерация силикатных систем – более подходящий метод и может проводиться с расходом менее тонны воды на тонну чистого песка. Термическая регенерация песка, связанного силикатной системой, невозможна.

Для изготовления художественного литья рекомендуются жидкостекольные смеси, отверждаемые СО2 , составы которых приводятся ниже.

Состав жидкостекольной формовочной смеси № 1:

• кварцевый песок 1К2О3016 ГОСТ 2138-91 – 100 %;

• сверх 100 %;

• раствор едкого натра – 0,7-1,3 %;

• молотый уголь марки Г – 2,5-3,0 %;

• жидкое стекло (плотность 1,45-1,47г/см3 , М=2,3) – 4,5-4.6 %.

Состав жидкостекольной формовочной смеси № 2:

• кварцевый песок 1К2О3016 ГОСТ 2138-91 – 100 %;

• сверх 100 %;

• раствор едкого натра – 0,7-1,0 %;

• графит кристаллический – 0,5 %;

• жидкое стекло (плотность 1,45-1,47г/см3 , М=2,3) – 4,5-4,6 %.

Наиболее перспективным направлением совершенствования жидкостекольных смесей представляется снижение содержания связующего. Это позволяет по данным [1] улучшить качество поверхности отливок, снизить склонность к образованию пригара, существенно облегчить выбивку и регенерацию смесей, снизить трудоемкость уплотнения и др.

При разработке смесей с пониженным содержанием связующего возможны два основных направления:

1. Разработка новых модификаторов.

2. Разработка новых технологических процессов.

Второй путь представляется более сложным. Наиболее распространенной технологией в этом направлении является отверждение жидкими сложными эфирами угольной и уксусной кислоты [Борсук]. Одной из причин формирования высоких удельных прочностей является равномерное распределение отвердителя в жидком стекле.

Наиболее простым путем является разработка новых модификаторов, позволяющих снизить содержание связующего. Таким образом задача сводится к повышению удельной прочности жидкостекольных ХТС с целью получения стабильных свойств при пониженном содержании связующего и минимальной остаточной прочности. Это позволяет повысить качество литья, снизить трудоемкость и улучшить санитарно-гигиенические условия труда.

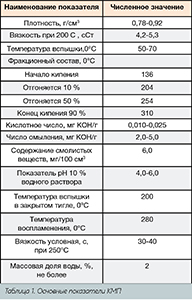

Известно, что жидкое стекло имеет удельную прочность в 10 раз выше, чем прочность фурановой смолы [2]. Но содержание связующего в жидкостекольных смесях в 3 раза больше, чем в смоляных, а прочность последних в 2-3 раза выше, чем в жидкостекольных. Это явление обусловлено возникновением значительных напряжений в пленке жидкого стекла при отверждении, что приводит к образованию сетки микротрещин, которые по истечении времени приводят к разупрочнению смеси. Предложен модификатор (пластификатор), представляющий смесь отходов компрессорного масла в смеси с низкомолекулярным полиэтиленом, который является отходом при производстве полиэтилена низкого давления. Основные показатели качества и физико-механические свойства выбранной добавки, именуемой КМП (смесь компрессорного масла с жидким полиэтиленом), представлены в таблице 1.

Исследовали влияние предложенной жидкой добавки на физико-механические и технологические свойства смесей следующего состава:

СО2 – процесс без глины:

• кварцевый песок 1К2О302 ГОСТ 2138-91 – 100 %;

• едкий натр (плотность – 1,1-1,5 г/см3 ) – 0,8-1,0 %;

• жидкое стекло (М=2,5-2,8, плотность – 1,42-1.45 г/см3 ) – 3,5-4,5 %;

• добавка (КМП) – 0,1-1,0 %.

СО2 – процесс с глиной:

• кварцевый песок 1К2О302 ГОСТ 2138-91 – 96-99 %;

• едкий натр (плотность – 1,1-1,5 г/см3 ) – 0,8-1,0 %;

• жидкое стекло (М=2,5-2,8, плотность – 1,42-1.45 г/см3 ) – 3,0-5,0 %;

• глина – 1.0-4,0 %;

• добавка (КМП) – 0,1-1,0 %.

Были проведены исследования смесей (СО2 – процесс без глины) и получены результаты для смесей с 3,5 %, 4,0 %, 4,5 % жидкого стекла и КМП от 0,1 до 1,0 %.

При 3,5 % связующего полученные свойства не удовлетворяли заданным требованиям, т. е. свойствам смесей с традиционным содержанием связующего. Так прочность на сжатие не превышала 0.9-1,0 МПа.

По результатам проведенных исследований был выявлен следующий оптимальный состав смесей (смесь СО2 – процесс без глины) с пониженным содержанием связующего: 4.0 % жидкого стекла и 0,3-0,5 % пластификатора КМП, который позволяет получить свойства, сопоставимые с традиционными жидкостекольными смесями для СО2 – процесса в ненагретом состоянии. В то же время снижение содержания жидкого стекла позволяет существенно снизить остаточную прочность смесей.

На следующем этапе оптимизировали составы смесей для СО2 – процесса с глиной. Глина добавляется для улучшения формуемости, пластичности, выбиваемости и повышения сырой прочности.

Анализ полученных экспериментальных данных показал, что оптимальное содержание глины во всех случаях составляло 2 %, когда наблюдался максимум прочности на сжатие и разрыв. При увеличении содержания глины до 3-4 % отмечалось снижение прочности и увеличение осыпаемости. Однако при 3 % связующего полученные свойства удовлетворяют требованиям при изготовлении отливок из низкотемпературных цветных сплавов.

При 4.0 % связующего максимальная прочность на сжатие составляла 1.35мпа, что сопоставимо с прочностью традиционных смесей. Увеличение содержания глины снижало ее до 1,0-1,15 МПа. Также выросла до 0,9 % осыпаемость.

Полученные рациональные составы смесей сопоставляли с аналогичными без добавки КМП.

Выявлено, что пластификатор КМП воздействует на смесь как упрочняющая добавка при обычной температуре и сильный разупрочнитель при нагреве, снижая остаточную прочность в несколько раз. Это явление обусловлено специфической работой модификатора третьего типа, а именно КМП не изменяет структуру кремнегеля в отличие от эфиров или других модификаторов, а только снижает внутренние напряжения системы.

Эффект упрочнения жидкого стекла при вводе пластификатора (КМП) обусловлен воздействием на структуру связующего, что приводит к снижению внутренних напряжений в пленке жидкого стекла.

Размещено в номере: Вестник арматуростроителя, №4 (73)