Первые магистральные трубопроводы для транспортировки горючего появились в советское время. Во время блокады Ленинграда по дну Ладожского озера был проложен первый в мире подводный трубопровод, с помощью которого в город поставлялось топливо.

В 40-50-е годы прошлого века началась активная работа по созданию полевых магистральных трубопроводов (ПМТ). Они были разработаны в конце 50-х годов XX века по заказу Министерства Обороны СССР и предназначались только для военных целей – хорошо показали себя во время боевых действий в Афганистане, где использовались для транспортировки нефтепродуктов, а также при ликвидации последствий аварии на Чернобыльской АЭС, где использовались для подачи воды к разрушенному реактору. Такие трубопроводы были незаменимы и во время тушения пожаров. Это явилось главной причиной и предопределило неиспользование прогрессивной и экономичной технологии в народном хозяйстве вплоть до конца 90-х годов прошлого века.

Сборно-разборные трубопроводы первого поколения могли выдерживать давление не более 30 кг/см2, а монтаж таких трубопроводов представлял собой сложную ручную операцию.

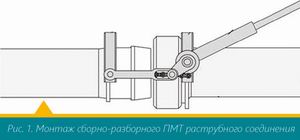

В 80-х годах прошлого века ПМТ были усовершенствованы. Их главным отличием от трубопроводов первого поколения стало более современное раструбное соединение (конус одной трубы вставляется в раструб другой, фиксация стала производиться автоматически).

В раструбе трубы фиксируются уплотнительное и стопорное кольца и специальная микропористая прокладка. Затем в раструб помещается манжета другой трубы, и производится фиксация соединения специальным монтажным цепным ключом (рис. 1).

Кроме того, расширился диапазон рабочих сред и температур (от –70 °С), увеличилось рабочее давление (до 63 кг/см2) и долговечность (до 70 лет). Теперь за сутки стало возможным производить монтаж (развертывание) одной бригадой из 4 человек уже до 12 км таких трубопроводов.

Благодаря применению такого соединения стала возможной и механизированная укладка трубопровода, для которой дополнительно были спроектированы специальные трубомонтажные машины (рис. 2).

С того времени промышленные технологии шагнули далеко вперед. Тогда трубопроводы изготавливались из стали, что влекло за собой ряд сложностей и неудобств. Изделия имели большую массу и низкую устойчивость к коррозии, а процесс их транспортировки и монтажа был довольно трудоемким занятием. К тому же их выпуск был освоен на территориях бывшего союзного государства, и развивать производство на данной территории стало просто невозможным.

Однако после развала Союза экономика России стала нуждаться в надежных и экономичных трубопроводах такого типа при нефтедобыче и обустройстве месторождений, т. к. их монтаж не требует затрат на сварку и высокой квалификации кадров. О надежности говорит и тот факт, что эти трубопроводы уже на протяжении более двадцати лет успешно эксплуатируются отечественными нефтяными компаниями при экстремально низких температурах в труднодоступных районах. Сборно-разборные трубопроводы хорошо зарекомендовали себя в таких компаниях, как «ТНК-BP», «Иркутская нефтяная компания», «НК Дулисьма», «Ленанефтегаз», «Межрегионтрубопроводстрой», «НК Северное сияние» и др. Раструбное соединение дает возможность сокращения расходов на монтаж трубопровода (не требуется сварка, отсутствие земляных и изоляционных работ); позволяет легко и оперативно прокладывать его через всевозможные препятствия – водные преграды, болота, овраги, скалы, лесистую местность; его можно в любой момент разобрать и передислоцировать на другой участок, а также использовать в любых природно-климатических условиях и без необходимости принятия мер по компенсации температурных изменений длин. Применение трубопровода многократно и при периодической разборке позволяет производить техническое обслуживание и ремонт. Общая протяженность таких трубопроводов на территории Российской Федерации в настоящий момент составляет свыше 2 000 километров.

Сейчас сборно-разборные полевые магистральные трубопроводы (рис. 3, 4) повсеместно применяются:

• при освоении новых месторождений в труднодоступных и северных районах – нефтяных месторождениях Якутии и Иркутской области;

• при откачке грунтовых вод из районов затопления, шахт, карьеров – при откачке воды на приисках и шахтах;

• при ликвидации стихийных бедствий (борьбе с паводками, разгрузке канализации, тушении лесных пожаров) – при ликвидации лесных и торфяных пожаров в Московской и Рязанской областях в 2010 г.;

• при решении временных технических задач – для временного подключения резервуара к стационарному трубопроводу и т. д.;

• в сложных географических условиях – в условиях гористой и лесистой местностей;

• на объектах, где сварочные работы небезопасны или вообще запрещены, – при высокой загазованности места прокладки;

• как аварийные трубопроводы – временная прокладка при аварийном восстановлении магистрального трубопровода;

• в системах ирригации – обеспечение водоснабжения Крыма в 2015 г. (рис. 5).

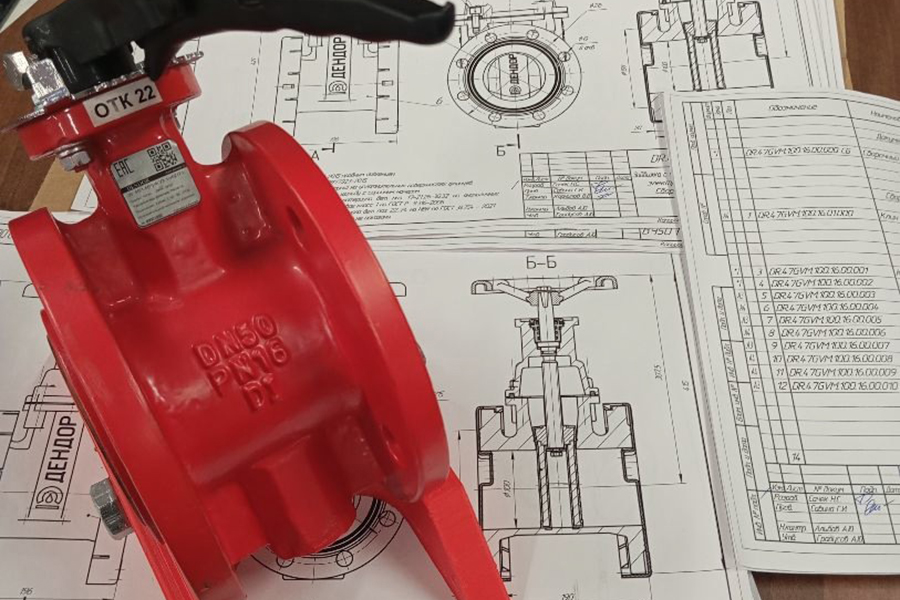

Не безынтересно в этом плане и сопутствующее оборудование – трубопроводная арматура, отличающаяся от серийно выпускаемой предприятиями России. Вся арматура ПМТ имеет такое же функциональное назначение, но, естественно, ее главным отличием является присоединение к полевому трубопроводу – под муфтовое соединение, а также раструб или манжета. Дополнительно к основному отличию каждый конкретный тип также имеет свои определенные отличия.

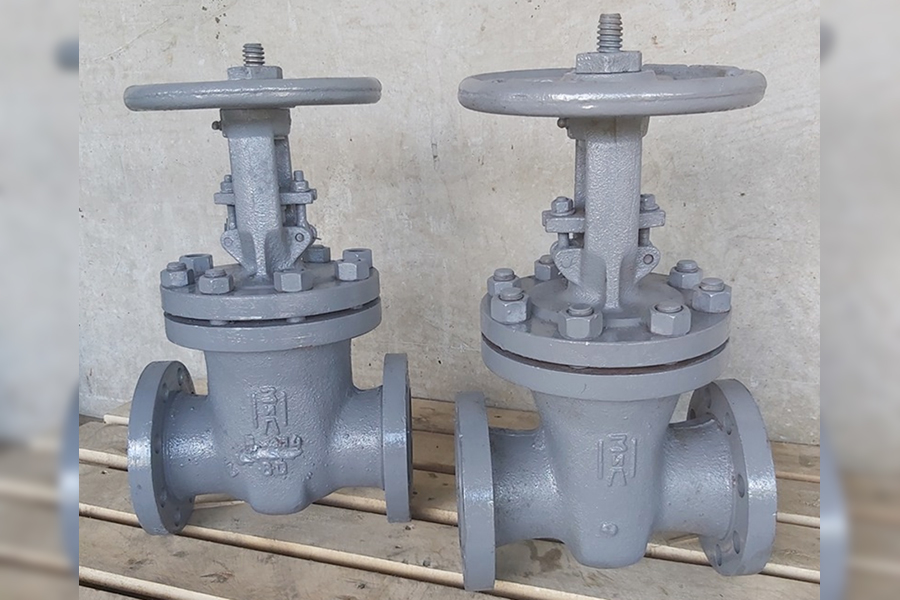

Для задвижек характерным является невыдвижной шток с указателем положения запорного органа в процессе эксплуатации, опорные лапы для фиксации положения на месте установки, клапаны для сброса давления из магистрали.

Не меньший интерес представляют и предохранительные клапаны, которые (в отличие от серийно выпускаемой гражданской продукции) предназначены не для сброса определенного объема продукта, а для сброса именно давления при защите трубопровода при опрессовке и на уклонах гористой местности. Конструктивно на закрытие такие клапаны работают от давления среды путем ее выравнивания при сбросе, и представляют собой нечто среднее между пружинными предохранительными клапанами и клапанами с пилотным управлением. В настоящее время практически не применяются и заменены регуляторами давления.

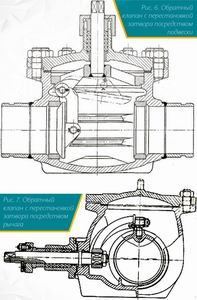

Обратные клапаны магистральных трубопроводов должны обеспечивать оперативную перестановку затвора (захлопки) с одной стороны на другую при перекачке продукта с одного направления и в обратное. Это достигается посредством дополнительных специальных деталей – подвески (рис. 6) или рычага (рис. 7), и естественной необходимостью при этом является наличие сальниковой системы уплотнения как на задвижках.

К сожалению, спроектированная в середине ХХ века арматура ПМТ в течении всего времени не модернизировалась и изготавливалась на территории современной Украины. Более того, она обладала рядом недостатков, основным из которых являлась значительная масса оборудования. Кроме этого, арматура достаточно сложна конструктивно, что затрудняет ее ремонтопригодность и время на восстановление, создает сложности при эксплуатации, а также проблемы с сохранением работоспособности и эксплуатационной пригодности (например, перестановка затвора обратных клапанов сопряжена с порчей поверхности затвора).

В процессе массового применения в народном хозяйстве и обороне государства, развитии и обновлении военной техники и гражданского строительства появилась острая необходимость в обновлении и полевого магистрального трубопроводного транспорта. Стали нужны трубы, которые можно использовать в труднопроходимой местности, при этом массой не более 24 кг, оборудование трубопроводов с пониженными весовыми характеристиками и под механизированный монтаж. В связи с этим Минобороны России перед ГосНИИ, курирующим работы проектировщиков, и конечными производителями была поставлена задача: в рамках Государственного задания разработать ПМТ третьего поколения.

К новому оборудованию предъявлялся целый ряд требований:

• снижение массы трубопровода как минимум в 1,5 раза при сохранении существующих эксплуатационных нагрузок;

• отсутствие загрязнения окружающей среды при эксплуатации и развертывании нефте- и продуктопроводов;

• повышенная прочность трубопроводов относительно внешних воздействий;

• удобство при монтаже и эксплуатации трубопроводов;

• возможность монтажа трубопроводного оборудования, входящего в комплекты ПМТ, при укладке механизированным способом.

Выход из положения при бурном развитии промышленных технологий нашелся в применении металлокомпозитных конструкций.

В отличие от стальных трубопроводов, которые полностью воспринимают всевозможные нагрузки и воздействие коррозионных сред, новинка представляет собой многослойную конструкцию, каждый из слоев которой имеет свои характеристики и свойства в соответствии с выполняемыми функциями:

• внутренний слой из алюминиевого сплава, не воспринимающий действующих на изделие усилий, обеспечивает герметичность, химическую и абразивную стойкость изделия к транспортируемой среде;

• следующая за ним стеклопластиковая оболочка обеспечивает механическую прочность и жесткость при воздействии внутреннего давления и внешних сил, действующих на трубопровод, принимая тем самым всю силовую нагрузку переменного и постоянного воздействия;

• наружный слой обеспечивает защиту трубопровода от воздействия теплового и солнечного излучения, а также действия атмосферы.

Использование такой конструкции позволило снизить массу трубопровода до показателей, соответствующих установленным требованиям Госзадания, а поскольку изделие выполнено из стеклопластика, оно при любых изгибах в процессе монтажа сохраняет прочность, гарантированную надежность соединений и хорошо сопротивляется нагрузкам, действующим в кольцевом направлении.

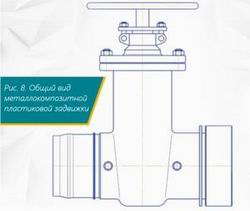

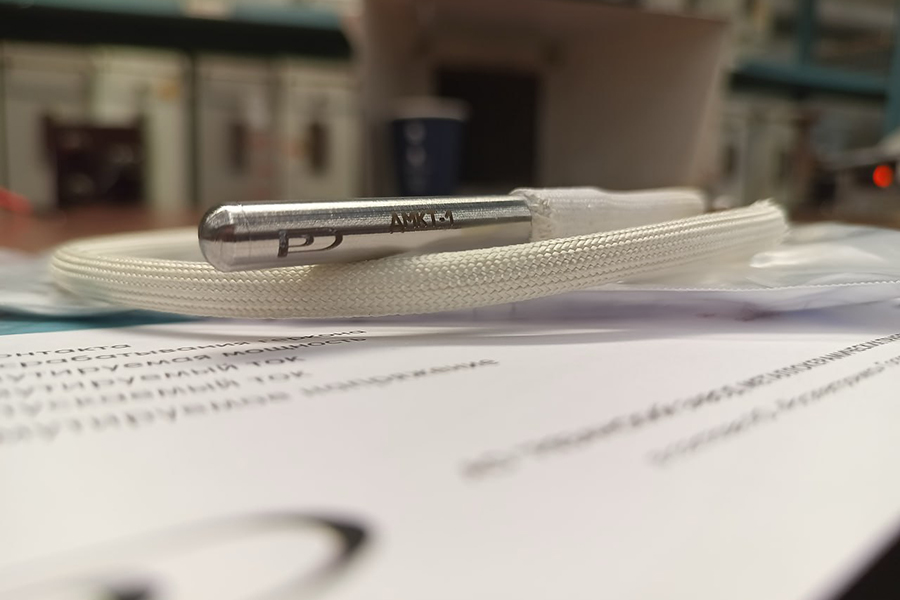

Претерпела изменения и трубопроводная арматура ПМТ. Ее основой также стал металлокомпозит из специального пластика, но изготовление, в отличие от трубопроводов, производится только вакуумной прессовкой материала в специальных формах с заложением металлических вставок. Это также позволило снизить вес арматуры в два раза, уменьшить ее габаритные размеры при сохранении требований к полевым магистральным трубопроводам, и при небольшой модернизации трубомонтажных машин позволяет производить механизированный монтаж на пересеченной местности без дополнительных ручных операций. Более того, удалось полностью исключить конструктивные недостатки, влияющие на эксплуатационные характеристики.

Доминирующими типами также остались задвижки и обратные клапаны. Новые задвижки (рис. 8) стали более ремонтопригодны ввиду упрощения конструкции, более надежны при использовании цельно-упругого клина, более компактны ввиду уменьшения строительной длины. Для затворов обратных удалось исключить порчу уплотнительной поверхности захлопки и упростить управление клапаном при перестановке в случае перекачки продукта в обратном направлении.

Изменение этих типов арматуры позволяет использовать ее в линейной части трубопроводной системы. Регуляторы давления больших изменений не претерпели, так же как и предохранительные клапаны, которые в последнее время находят применение, в основном, на резервуарах складов горючего и соответствуют стандартно выпускаемым отечественными производителями.

Новые поколения трубопроводов и сопутствующего оборудования открывают большие возможности развития как производства, так и применения ПМТ в целом, не только для военных целей, но и имеют широкое повсеместное применение в народном хозяйстве страны.

1. Что такое разборные трубопроводы ПМТП и ПМТ. Чем они отличаются [Электронный ресурс] // Сборно-разборные полевые магистральные трубопроводы ПМТП-150, ПМТБ-200, ПМТ-150 и ПМТ-100. URL: http://www.pmtp150.ru/ (дата обращения 18.03.2019).

2. «Алтик» разработал полевой магистральный трубопровод третьего поколения [Электронный ресурс] // Нефть и Газ Сибири. URL: http://sib-ngs.ru/journals/ article/577 (дата обращения 13.03.2019).

3. Российские военные завершили прокладку полевых водопроводов в Крыму [Электронный ресурс] // Вестник Кавказа. URL: http://vestikavkaza.ru/ news/Rossiyskie-voennye-zavershili-prokladku-polevykhvodoprovodov-v-Krymu.html (дата обращения 21.03.2019).

4. Военные прокладывают в Крыму 48 линий магистральных трубопроводов для подачи воды [Электронный ресурс] // ФедералПресс. Республика Крым. URL: http:// fedpress.ru/news/econom/industry/1427962699-voennyeprokladyvayut-v-krymu-48-linii-magistralnykh-truboprovodovdlya-podachi-vody (дата обращения 10.03.2019).

5. 14 января свой профессиональный праздник отмечают Трубопроводные войска России [Электронный ресурс] // pokaZuha. URL: http://www.pokazuha.ru/view/ topic.cfm?key or=1241836&lenta_type=4 (дата обращения 20.03.2019).

6. Pipelines are collapsible [Электронный ресурс] // allbiz. URL: https://ru.all.biz/en/pipelines-arecollapsible-g389361 (дата обращения 19.03.2019).

7. Труба ПМТП-150, ПМТ-150, ПМТ-100, ПМТБ200, для полива [Электронный ресурс] // OILFORUM Нефтегазовый форум. URL:https://www.oilforum.ru/topic/110774%D1%82%D1%80%D1%83%D0%B1%D0%B0%D0%BF%D0%BC%D1%82%D0%BF-150%D0%BF%D0%BC%D1%82-150-%D0%BF%D0%BC%D1%82100-%D0%BF%D0%BC%D1%82%D0%B1-200-%D0%B4%D0%BB%D1%8F-%D0%BF%D0%BE%D0%BB% D0%B8%D0%B2%D0%B0/ (дата обращения 15.03.2019).

Размещено в номере: «Вестник арматуростроителя», № 3 (52) 2019