История создания отечественной трубопроводной арматуры высокого давления имеет глубокие корни.

В ее основу легла проблема строительства установок для Военно-морского флота царской России. В начале ХХ века одни из наиболее совершенных паросиловых установок производились в Германии и использовались для оснащения самых современных кораблей, в том числе и в России.

В период с 1917 по 1945 годы наша страна вынуждена была приостановить разработки паровых установок на критические и сверхкритические параметры.

В 1948 году Министерство энергетических станций поручило особому конструкторскому бюро Главпромэнергомонтажа проект установки сверхвысокого давления. НТО МЭС была передана фирме «Шеффер и Буденберг» для разработки методики расчета и конструкции арматуры на рабочие параметры 300 атм. и 600°С с выполнением в качестве примера нескольких видов конструкции. Работа была выполнена на немецком языке, переведена на русский и, в конечном итоге, передана на Венюковский арматурный завод, где активно использовалась при проектировании трубопроводной арматуры высокого давления.

Работа была проделана большая, и ее описание достойно отдельной статьи. Сегодня я вспомнил о ней только с одной целью ― напомнить всем, что трубопроводная арматура ЧЗЭМ была создана не на пустом месте, с использованием лучших достижений европейского арматуростроения. Качество и надежность этой арматуры подтверждены многолетним опытом эксплуатации. Реальный ресурс работы арматуры на ТЭС составляет 40 лет и более.

Многие предприятия на постсоветском пространстве до сих пор копируют арматуру ЧЗЭМ и пытаются создать продукт, который соответствовал бы ей по надежности и качеству.

В этой связи меня просто удивила статья в журнале «Вестник арматурщика»№1 (21) 2015 под названием «Модернизация клинового затвора задвижек производства ОАО «ЧЗЭМ». Не буду пересказывать содержание статьи. Думаю, все, кто интересуется арматуростроением, ее помнят. Отмечу лишь следующее. Все задвижки ЧЗЭМ рассчитаны на полный перепад, но мы не рекомендуем их использовать без байпасирования, т.к. это действительно снижает ресурс изделия, особенно учитывая «не очень чистую рабочую среду». В распоряжении нашего завода имеется испытательная лаборатория, где на реальных параметрах раз в три года арматура подвергается испытаниям. Производится наработка циклов «открыто-закрыто» в объеме ресурса.

Кроме того, считаю нужным заметить, что некорректно использовать для сравнения задвижку, бывшую в эксплуатации хотя бы незначительное время, с задвижкой, в которую был установлен совершенно новый затвор. Тем более, что в процессе эксплуатации уплотнительные поверхности затвора получили повреждения по неизвестным причинам, а затем были подрезаны на неизвестную величину. Уплотнительная поверхность тарелки черт. 881-150-5 СБ (плавка 298056), изображенной на фотографии, была выполнена плазменно-порошковой наплавкой. Твердость наплавленной поверхности при высоте наплавки 3+1 мм в соответствии с требованиями чертежа должна быть 41,5-51,5 HRC. Надеюсь, уважаемые ремонтники знают, что уменьшение высоты наплавки в результате подрезки неизбежно приводит к значительному уменьшению твердости рабочей поверхности, а кроме того, к ухудшению химического состава поверхностного слоя, что приводит к повреждению уплотнительной поверхности. Прежде чем включать в эксперимент вышеприведенную тарелку, необходимо было определить соответствие качества наплавленной поверхности требованиям КД и НД. Условия эксперимента, в рамках которого сравнивают затвор с уплотнительными поверхностями, заведомо не соответствующими требованиям конструкторской документации, с новым затвором, считаю, по меньшей мере, некорректными.

Надо заметить, что в статье размещено множество рисунков, объясняющих причины появления задиров и способ борьбы с ними. Начнем с того, что прогиб ― детская болезнь проектировщика и лечится она просто ― увеличением толщины и т. п. На фотографии тарелки, принадлежащей ЧЗЭМ, изображены задиры, расположение которых прямо противоречит смыслу статьи, и авторов это нисколько не смущает! По их теории задиры должны начинаться с внутреннего диаметра уплотнительной поверхности, но в действительности они начинаются с середины уплотнения, т.к. необходимо учесть, что тарелка на фото развернута на 90°.

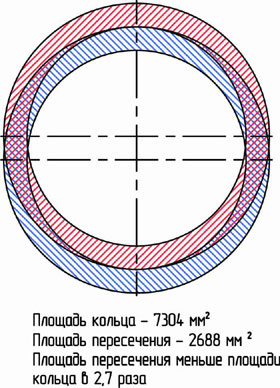

Уважаемые авторы не дают объяснения этим задирам, хотя оно очень простое. При движении затвора вверх при полном перепаде тарелка некоторое время скользит по седлу, прижимаясь к нему и не открывая проточной части. На рисунке показан момент, когда тарелка находится в крайнем положении, при котором еще действует полный перепад давления, но площадь контакта «тарелка-седло» при этом минимальна. В этот момент и возникают на уплотнительной поверхности нагрузки, которые могут привести к задирам, и именно в тех местах, где площадь минимальна. На прилагаемом мною рисунке эти места заштрихованы сеточкой.Данное явление основательно описано в упомянутом мною в начале статьи переводе МЭС ОКБ на стр. 149. Арматурщики с более или менее приличным стажем работы могли видеть такое «сплошь и рядом».

В конце статьи не могу не упомянуть о том, что рабочая среда на отечественных тепловых станциях далека от нормативной документации. В ней присутствуют всевозможные абразивные компоненты, частицы стружки и т.п. Попадание таких элементов на уплотнительные поверхности в корне меняет баланс сил и приводит к появлению задиров, особенно часто это происходит в первый момент после монтажа изделия.

Тех читателей, кто поверил, что найдена панацея от задиров уплотнительных поверхностей запорной арматуры, должен разочаровать ― это не так.

Уважаемые изобретатели! Рекламируя свое изобретение, не следует вводить читателей в заблуждение. Анализ должен быть полным, с учетом всех аспектов рассматриваемой проблемы.

Опубликовано в "Вестнике арматурщика" № 3 (23) 2015

Читать статью А.И. Пронин, В.Е. Евсиков. Модернизация клинового затвора задвижек производства ОАО «ЧЗЭМ»

Читать ответный комментарий В.Е. Евсикова

Размещено в номере: "Вестник арматурщика" № 3 (23) 2015