Современная нормативная база для области арматуры находится на этапе развития и совершенствования, гармонизации с европейскими стандартами. Вместе с тем отдельные положения действующих нормативов, содержащихся в документах частично-обязательного и добровольного применения, допускают неоднозначное толкование.

Некоторые из них содержат внутренние противоречия или не согласуются с другими стандартами. Всё это создает определенные трудности при использовании отдельных видов газовой арматуры в процессе производства пунктов редуцирования газа. Проблема усугубляется тем, что пункт редуцирования представляет собой изделие полной заводской готовности (технологическое устройство), применяемое на опасных производственных объектах, и его изготовитель отвечает перед заказчиком за соответствие своего изделия всем необходимым нормативным требованиям.

Повышение качества нормотворчества, внесение поправок в действующие документы, принятие новых стандартов, а также активное вовлечение в данный процесс всех заинтересованных сторон, начиная от изготовителей арматуры и заканчивая газораспределительными организациями и поставщиками оборудования для газовых сетей, способно переломить ситуацию в сторону повышения качества газовой арматуры, уровня стандартизации в данной сфере и установить единые правила для всех участников рынка.

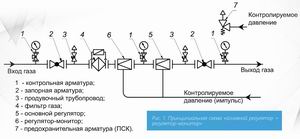

Пункт редуцирования газа (ПРГ) представляет собой комплекс арматуры, встроенной в трубопроводную обвязку с устройствами фильтрации, наличием несущих и ограждающих конструкций, а также различных вспомогательных элементов в зависимости от его исполнения. В связи с тем, что ПРГ – это изделие полной заводской готовности, при его проектировании и изготовлении у предприятий возникает ряд сложностей, связанных с соответствием продукта положениям действующих нормативных документов и некоторыми другими аспектами технического и экономического свойства. Согласно ГОСТу 24856–2014 [1], в ПРГ применяется пять основных видов арматуры:

1. Регулирующая арматура (дроссельная арматура, дроссельно-регулирующая арматура, исполнительное устройство), которая предназначена для регулировки параметров рабочей среды посредством изменения расхода или проходного сечения.

2. Запорная арматура, которая предназначена для перекрывания потока рабочей среды с определенной герметичностью.

3. Отключающая арматура, которая используется для перекрывания потока рабочей среды при превышении заданной величины скорости ее течения за счет изменения перепада давления на чувствительном элементе или при изменении заданной величины давления.

4. Предохранительная арматура, которая предназначена для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса.

5. Контрольная арматура, которая служит для управления поступлением рабочей среды в контрольно-измерительную аппаратуру и приборы.

Регулирующая арматура – это ключевой элемент любого ПРГ. Ее конструкция определяется такими основными параметрами, как входное и выходное давление и расход газа, а также необходимостью обеспечения бесперебойного газоснабжения потребителя. В качестве регулирующей арматуры в ПРГ чаще всего используют регуляторы, не требующие подключения к постороннему источнику энергии [2].

Конструктивно она может содержать и иные виды арматуры: отключающую, предохранительную и контрольную.

Требования по обеспечению непрерывной подачи газа потребителю устанавливаются несколькими нормативными документами [3-5], причем в ГОСТ 56019–2014 [4] они сформулированы с применением схемы «основной регулятор + регулятор-монитор (контрольный регулятор)»: регулятор-монитор должен быть идентичен основному регулятору по конструкции, техническим характеристикам и типоразмеру.

Конструкция регуляторов давления позволяет отнести их к двум типам арматуры – нормально-закрытой и нормально-открытой [1]. Тогда и основной регулятор, и регулятор-монитор должны принадлежать к одному и тому же типу: нормально-закрытому или нормально-открытому. При этом совершенно очевидным становится противоречие требования [4] логике, т. к. основной регулятор в технологической схеме идет после монитора, и при возникновении нештатной ситуации он должен полностью открыться, обеспечив монитору возможность вступить в работу (рис. 1). Из этого следует, что основной регулятор всегда должен быть нормально-открытой арматурой, тогда как монитор при выходе из строя должен герметично закрываться, не допуская пробоя входного давления у потребителя. Описанные приборы априори не могут иметь идентичную конструкцию [6].

Наиболее распространенный тип запорной арматуры в ПРГ – шаровые краны. Из нарушений чаще всего встречается несоблюдение изготовителями установленной в ГОСТ 52760–2007 [7] цветовой маркировки: наружная поверхность должна быть окрашена в соответствии с материалом корпуса. При этом цветовую схему можно изменить по согласованию с заказчиком, что предоставляет производителям излишнюю свободу.

Более принципиальное нарушение – это несоблюдение требований по маркировке [7]: обязательности нанесения маркировки, места и способов ее выполнения. В ГОСТ 4666-2015 [8] дается развернутая интерпретация этих требований, что, по нашему мнению, вводит производителей оборудования в заблуждение. Согласно ГОСТ 4666-2015 [8], «…маркировку наносят на корпус арматуры. Часть маркировки наносят на лицевую сторону, часть – на обратную сторону корпуса. Лицевой считают правую сторону корпуса арматуры при направлении взгляда по направлению потока среды. Если направление рабочей среды не регламентировано, лицевую и обратную стороны корпуса арматуры назначают в КД (конструкторской документации). Маркировку на корпусе допускается дублировать и дополнять маркировкой на табличке, надежно прикрепляемой к корпусу. Таблички и средства их крепления изготавливают из материалов, устойчивых к атмосферной коррозии и способных выдерживать рабочую температуру арматуры». Однако в ГОСТ 52760–2007 [7] сказано: «…обязательные знаки маркировки следует наносить на корпус и / или на табличку». Таким образом, маркировка на табличках не допускается без маркировки на корпусе и дублирует последнюю.

Масштаб проблемы достаточно сложно оценить, поскольку нет какой либо внятной статистики. За отправную точку можно взять среднее количество запорной арматуры в стандартном ПРГ с двумя линиями редуцирования: 10-15 механизмов.

Ниже приведены некоторые типичные нарушения требований к маркировке:

• отсутствие обозначения направления поворота запирающего устройства в положение «открыто» и «закрыто»;

• отсутствие обозначения направления потока среды и данных по массе изделия, что существенно осложняет монтаж некоторой запорной арматуры в трубопроводной обвязке ПРГ;

• отсутствие маркировки материала корпуса и температурного режима эксплуатации, что допускает монтаж арматуры, не соответствующей климатической зоне эксплуатации ПРГ, что в дальнейшем будет способствовать ее разрушению и может спровоцировать аварийную ситуацию.

Не менее часто не соблюдается одно из требований стандарта ГОСТ 12.2.063-2015 [9], регламентирующего допустимую величину усилия на рукоятке (маховике) ручного привода арматуры, что особенно важно при использовании арматуры большого диаметра. В стесненных условиях ПРГ данное нарушение часто приводит к невозможности обслуживания оборудования должным образом. Оно возникает вследствие экономических соображений: сказывается применение дешевых материалов уплотнения шара в шаровой арматуре и экономия на чистоте обработки его поверхности. Многие производители шаровых кранов, стремясь выполнить требования по максимальной величине усилия на рукоятке, увеличивают длину ручки крана, что в свою очередь затрудняет монтаж, поскольку предельные габариты ПРГ шкафного исполнения ограничены стандартом [5]. При этом возможно непроизвольное частичное либо полное закрытие крана под тяжестью самой рукоятки, находящейся в горизонтальном положении, и непредвиденное перекрывание потока газа (рис. 2, 3). В этой ситуации эксплуатирующая организация вынуждена демонтировать ручки во избежание возникновения нештатной ситуации.

В настоящее время у производителей запорной арматуры имеются варианты исполнения кранов с возможностью установки редукторов, что существенно облегчает эксплуатацию запорной арматуры с большим условным проходом. Таким образом, даже прошедшая процедуру сертификации продукция на практике не всегда и не в полной мере отвечает требованиям нормативных документов.

Основной вид отключающей арматуры в ПРГ – предохранительно-запорные клапаны, для которых источником управляющего воздействия служит транспортируемая среда или различные внешние источники, например, электричество.

Отключающая арматура, использующая для работы энергию транспортируемой среды, может быть как самостоятельным элементом трубопроводной обвязки ПРГ, так и конструктивно входить в состав регулирующей арматуры. Основная проблема ее применения в сетях газораспределения – это пробелы в действующей нормативной базе в отношении параметров настройки. Верхние пределы настройки отключающей (защитной) арматуры устанавливает стандарт ГОСТ Р 54983-2012 [10]. Требования к настройке нижнего предела срабатывания предохранительно-запорных клапанов полностью отсутствуют. Этот параметр устанавливает непосредственно завод-изготовитель в своей эксплуатационной документации (на практике его величина составляет половину от номинального входного давления). На наш взгляд, данный пробел несет в себе реальную опасность возникновения инцидентов у потребителя в случаях, когда отрицательный скачок давления в сети вызовет сбой работы газоиспользующего оборудования (к примеру, погасание пламени горелки в отсутствие дополнительных мер защиты по отключению), но не приведет к срабатыванию отключающей арматуры и, соответственно, прекращению подачи газа на горелку.

В качестве примера можно привести блочные горелки типа «ГБЛ», «ГБГ», F.B.R и другие. Для некоторых моделей диапазон входного давления составляет 18-45 кПа. При соблюдении стандартов настройки отключающей арматуры по верхнему пределу срабатывания для категории среднего давления не более 1,4 от величины выходного номинального давления получаем величину давления срабатывания 32 кПа. В то же время давление срабатывания при настройке 0,5 от величины выходного номинального давления (традиционной для большинства типов отключающей арматуры) составит 16 кПа: тогда горелка выйдет из рабочего режима, и пламя погаснет. Это означает, что в случае сбоя автоматики отключения подачи газа на горелку возможно реальное возникновение загазованности внутри котла и в технологическом помещении. Реальной защиты в этом случае можно достичь лишь правильной настройкой отключающей арматуры по верхнему пределу на показатель срабатывания 36 кПа. Тогда параметры срабатывания арматуры уложатся также и в нижнюю границу рабочего диапазона горелки – 18 кПа.

Предохранительная арматура – один из важнейших компонентов ПРГ, который отвечает за защиту оборудования и сети от поломки в результате недопустимого повышения давления. Обычно она представляет собой сбросной клапан, имеющий довольно простую конструкцию с возможностью регулировки давления срабатывания. Если величина давления, при котором предохранительный клапан должен закрыться, определяется техникой безопасности, она должна быть указана в требованиях заказчика и в нормативных документах на систему, в которой данный клапан установлен [9]. Предохранительная арматура в газорегуляторном пункте отвечает за безопасность, соответственно, должны быть однозначно сформулированы требования по давлению закрытия. В ГОСТ 34011–2016 [5] обозначено, что отклонение давления закрытия выбирается из ряда 2,5 %, 5 %, 10 % от величины давления начала открытия. Однако большинство распространенных моделей сбросных клапанов (например, предохранительный сбросной клапан, клапан противопожарный сбросной) конструктивно не способны выполнить указанное требование. Это касается в первую очередь отечественных разработок, основа которых была заложена задолго до вступления в силу стандарта [5].

В любом газорегуляторном пункте есть контрольно-измерительные приборы. В качестве контрольной арматуры чаще всего используются латунные шаровые краны и клапаны с муфтовым присоединением. Помимо того, что само муфтовое соединение не отличается надежностью и часто служит причиной утечки в газорегуляторном пункте, не всегда имеется техническая возможность сориентировать манометр шкалой к оператору.

На рынке встречаются единичные решения для удобной установки контрольно-измерительных приборов. Как правило, они имеют завышенную стоимость и в условиях жесткой конкуренции производителями ПРГ практически не используются.

Плохо разработанная нормативная база в отношении контрольной арматуры (действующий стандарт ОСТ 95.902-81 [11] в настоящее время потерял актуальность) позволяет производителям удешевлять конструкцию в ущерб качеству. По нашему мнению, конструктивное решение может быть простым и недорогим: достаточно установить подвижный штуцер со стороны присоединения датчика (накидная гайка), чтобы обеспечить необходимую ориентацию контрольно-измерительного прибора, а универсальные упорные площадки для установки уплотнительных прокладок из различных материалов способны обеспечить надежную герметичность резьбовых соединений (рис. 4, 5).

У производителей пунктов редуцирования имеются вопросы относительно цветовой маркировки практически всей арматуры, используемой в ПРГ. Согласно ГОСТу Р 56001-2014 [12], зеленый цвет предназначен для регулирующей арматуры, красный – для предохранительной и отключающей, а запорная арматура окрашивается в зависимости от ее климатического исполнения. Однако в ГОСТ 12.2.063-2015 [9] указано, что маркировка и отличительная окраска арматуры должна осуществляться по стандарту [7], техническим условиям и конструкторской документации, т. е. в соответствии с материалом корпуса. Таким образом, два пункта одного и того же документа вступают в прямое противоречие друг с другом. Поскольку в ГОСТ 4666-2015 [8] не конкретизируется вид арматуры, то вся арматура, на которую распространяется этот стандарт, должна маркироваться и окрашиваться в соответствии с ГОСТ 52760–2007 [7]. Заложниками данной ситуации становятся не только производители ПРГ, но и изготовители всех видов арматуры.

Анализ приведенного материала позволяет сделать вывод о том, что современная нормативная база, касающаяся арматуры для ПРГ, в условиях постоянного совершенствования, когда вводятся новые акты и корректируются действующие, тем не менее на данном этапе своего эволюционирования еще далека от совершенства: некоторые нормативные документы не согласуются друг с другом или содержат противоречия внутри себя и в целом не исключают возможности различного толкования своих положений.

Повышение уровня процесса нормотворчества, конкретизация требований и положений отдельных документов, их гармонизация друг с другом положительно повлияют на качество производимой арматуры и приведут к улучшению эксплуатационных свойств ПРГ.

1. ГОСТ 24856-2014. Арматура трубопроводная. Термины и определения [Электронный ресурс] // Техэксперт. URL: http://docs.cntd.ru/document/1200115380 (дата обращения 12.09.2019).

2. ГОСТ 11881-76 ГСП. Регуляторы, работающие без использования постороннего источника энергии. Общие технические условия (с Изменениями № 1, 2, 3) [Электронный ресурс] // Техэксперт. URL: http://docs.cntd.ru/ document/1200024202 (дата обращения 12.09.2019).

3. СП 62.13330.2011*. Газораспределительные системы. Актуализированная редакция СНиП 42 01 2002 (с Изменениями № 1, 2) [Электронный ресурс] // Техэксперт. URL: http://docs.cntd.ru/document/1200084535 (дата обращения 12.09.2019).

4. ГОСТ 56019-2014. Системы газораспределительные. Пункты редуцирования газа. Функциональные требования [Электронный ресурс] // Техэксперт. URL: http://docs.cntd.ru/document/1200110448 (дата обращения 12.09.2019).

5. ГОСТ 34011-2016. Системы газораспределительные. Пункты газорегуляторные блочные. Пункты редуцирования газа шкафные. Общие технические требования [Электронный ресурс] // Техэксперт. URL: http:// docs.cntd.ru/document/1200145094 (дата обращения 12.09.2019).

6. Зубков, С. В. Газоснабжение без перерывов / С. В. Зубков, Е. А. Карякин, А.С. Поляков // Газ России. – 2014. – № 1. – С. 60-69.

7. ГОСТ 52760-2007. Арматура трубопроводная. Требования к маркировке и отличительной окраске [Электронный ресурс] // Техэксперт. URL: http:// docs.cntd.ru/document/1200057653 (дата обращения 12.09.2019).

8. ГОСТ 4666-2015. Арматура трубопроводная. Требования к маркировке [Электронный ресурс] // Техэксперт. URL: http://docs.cntd.ru/document/1200135526 (дата обращения 12.09.2019).

9. ГОСТ 12.2.063-2015. Арматура трубопроводная. Общие требования безопасности [Электронный ресурс] // Техэксперт. URL: http://docs.cntd.ru/ document/1200122430 (дата обращения 12.09.2019).

10. ГОСТ Р 54983-2012. Системы газораспределительные. Сети газораспределения природного газа. Общие требования к эксплуатации. Эксплуатационная документация [Электронный ресурс] // Техэксперт. URL: http://docs.cntd.ru/document/1200095364 (дата обращения 12.09.2019).

11. ОСТ 95.902-81. Детали арматуры трубопроводной и соединений трубопроводов. Отборные устройства для контрольно-измерительных приборов на Ру до 25 МПа (~ 250 кгс/кв. см). Штуцера приварные. Типы и основные размеры (с Изменениями N 1, 2) [Электронный ресурс] // Техэксперт. URL: http://docs.cntd.ru/document/1200040985 (дата обращения 12.09.2019).

12. ГОСТ Р 56001-2014. Арматура трубопроводная для объектов газовой промышленности. Общие технические условия [Электронный ресурс] // Техэксперт. URL: http://docs.cntd.ru/ document/1200111797 (дата обращения 12.09.2019).