Краткая историческая справка (В.Н. Сызранцев)

Редуктор с прецессирующей плоско-конической передачей (ППКП) впервые описан в работе Б.И. Павлова «Механизмы приборов и систем управления» (1972 г.). Этот редуктор предназначен для систем управления и является кинематическим, не силовым. На базе этой работы в середине 80-х годов сотрудниками Гипроуглемаша предпринята попытка создания компактного, с большим передаточным отношением ( =60…70), соосного редуктора приводов исполнительного органа угольных комбайнов. Работы по изготовлению и испытанию редуктора велись на базе Малаховского экспериментального завода в течение пяти лет. Несмотря на значительные усилия разработчиков, изготовленные образцы передач в процессе испытаний требуемую нагрузочную способность редуктора не обеспечивали, зубья колес разрушались. Будучи приглашенным в качестве эксперта на технический совет в Гипроуглемаш, я указал на ряд ошибок (как конструкторских, так и технологических), допущенных при создании силового соосного редуктора с ППКП, исправление которых позволит обеспечить требуемую работоспособность и ресурс редуктора. На основании решения технического совета Гипроуглемаша работы по созданию редуктора были пролонгированы на два года.

Для консультации по разработке методики оценки нагрузочной способности был привлечен д.т.н., профессор Э.Л. Айрапетов (Отдел редукторных систем Института машиноведения им. А.А. Благонравова). Консультации по разработке геометрической модели процесса нарезания зубьев, расчету геометрических характеристик зацепления, расчету наладок зуборезных станков осуществлялись мною совместно с д.т.н., профессором М.Л. Ериховым на кафедре «Детали машин» Курганского машиностроительного института (ныне Курганский государственный университет). Работы по изготовлению и испытанию новой конструкции редуктора выполнялись главным инженером Малаховского экспериментального завода В.А. Алымовым в рамках его диссертационной работы (1988 г.).

В результате был изготовлен и испытан на долговечность опытный образец соосного редуктора с ППКП.

Испытания включали три этапа.

На первом этапе редуктор при постоянном крутящем моменте Т=18000 Н•м проработал t1=460 часов (число циклов нагружения 107).

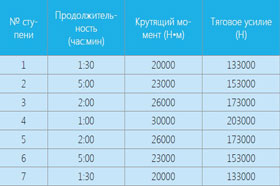

На втором этапе, в соответствии с методикой ресурсных испытаний, редуктор подвергался нагружению блоком нагрузки (таблица 1).

Продолжительность второго этапа 633 часа (эквивалентное число циклов нагружения 107).

На третьем этапе крутящий момент был увеличен до Т=34000 Н•м и испытания продолжались в течение t1 =170 часов, после чего в корпусе редуктора появилась трещина и испытания были прекращены. Осмотр передачи показал, что она находится в работоспособном состоянии. То есть в процессе испытаний разрушить передачу так и не удалось, несмотря на форсированные режимы нагружения.

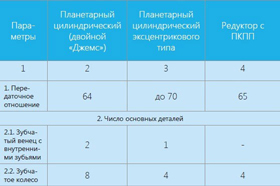

Тензометрирование передачи (передаточное отношение редуктора t1 = 65) показало, что при номинальной нагрузке в зацеплении находятся до 12 пар зубьев (коэффициент перекрытия в ненагруженном состоянии 4-5). Общее время ресурсных испытаний составило 1263 часа. Коэффициент полезного действия редуктора 0,915-0,9. За все время испытаний температура масла не превышала 76 °С.Сопоставительные данные разработанного редуктора по сравнению с другими отечественными представлены в таблице 2.

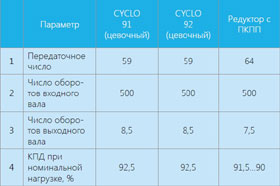

Сопоставительные данные разработанного редуктора по сравнению с лучшими зарубежными представлены в таблице 3.

Выполненный пересчет данных, полученных в процессе ресурсных испытаний, на эксплуатационные, показал, что ресурс созданного редуктора в 1,9 раза превышает ресурс используемых редукторов в вынесенной системе подач угольных комбайнов.

Несмотря на существенные преимущества разработанного редуктора, развал СССР, переход В.А. Алымова (ныне покойного) на работу в Московскую мэрию привели к свертыванию работ по внедрению весьма перспективного редуктора.

В 2002 г. я был приглашен на работу в Тюменский государственный нефтегазовый университет (зав. кафедрой «Машины и оборудование нефтяной и газовой промышленности»), в рамках которой пришлось заниматься оборудованием, используемым при бурении скважин, добычи нефти и газа.

В результате анализа используемого оборудования выяснилась необходимость создания редукторов (редукторных вставок) с ограниченными радиальными габаритами и высокой нагрузочной способностью, работающих в суровых условиях эксплуатации (при низких температурах, характерных для Крайнего Севера). Для этих случаев редукторы, основанные на использовании ППКП, позволяют существенно повысить надежность и долговечность приводов.

Редукторные вставки на основе ППКП

Винтовые насосные установки (УЭВН) предназначены для добычи нефти на месторождениях с осложненными условиями. К таким условиям относят:

- повышенную вязкость нефти (более ~ 80 сСт.);

- низкий коэффициент продуктивности;

- большое содержание газа при высоком давлении насыщения;

- значительное содержание механических примесей.

Одной из основных причин отказов УЭВН, особенно при глубинах скважин более 1000 м, является износ рабочих поверхностей насоса вследствие высокой частоты вращения винта и значительных осевых усилий.

В настоящее время практически все зарубежные фирмы – Sigma Olomouc (Чехия), Robbins and Myers (США), Husky Oil Ltd (Канада), Pompes et Compresseurs MOINEAU (Франция), REDA PUMP COMPANY (США) проводят опытно-конструкторские работы по созданию УЭВН, отличительной особенностью конструкции которых является наличие редуктора, позволяющего понизить обороты погружного электродвигателя до диапазона 100-500 об/мин. К примеру, фирма REDA PUMP COMPANY в конструкции УЭВН применила планетарный редуктор с гибким приводом, предназначенный для уменьшения частоты вращения электродвигателя и преобразования вращательного движения ротора в концентрическое вращение.

Опытные образцы установок погружных насосов для добычи высоковязких нефтей разработаны и изготовлены в России на ПК «Борец». Особенностью их конструкции также является наличие планетарного редуктора для уменьшения частоты вращения электродвигателя.Однако специфика конструкции УЭВН не позволяет изготовить планетарный редуктор, имеющий передаточное число u > 6 и тем самым обеспечить оптимальные обороты винтового насоса в диапазоне 100-500 об/мин.

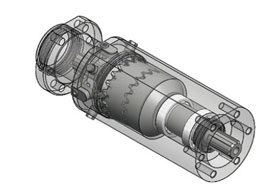

Для решения данной проблемы разработаны и изготовлены опытные образцы редуктора на основе прецессирующей зубчатой передачи, позволяющие значительно увеличить передаточное число и обеспечить тем самым снижение оборотов и изменение крутящего момента, передаваемого от электродвигателя к винтовому насосу до любого диапазона, определяемого спецификой месторождения.

Варианты редукторных вставок с одинаковыми радиальными размерами, но с различным передаточным отношением.

Приводы запорной арматуры на базе прецессирующей плоско-конической передачи.

Актуальность

Существующие приводы запорной арматуры на базе червячных (спироидных) передач имеют низкий КПД (до 0,4), недостаточную надежность работы в суровых условиях эксплуатации, значительные габариты по сравнению с запорной арматурой, высокий страгивающий момент.

Технология

На базе прецессирующей плоско-конической передачи, обеспечивающей в одной ступени передаточное отношение от 22 до 65 при многопарном (до 8-12 пар) контакте зубьев в зацеплении, обладающей высоким КПД (88-90%), плавностью работы, высокой нагрузочной способностью, разработан и испытан в заводских условиях ряд конструкций приводов запорной арматуры.

Эффект

Разработанные приводы обладают высоким КПД, их металлоемкость на 40% ниже известных приводов на основе червячных передач той же нагрузочной способности (при усилии 28 кг на рукоятке штурвала шарового крана Ду 300 крутящий момент на кране составляет 26000 Н•м). Редукторы просты в обслуживании, вследствие малого страгивающего момента позволяют осуществлять перекрытие трубопровода в суровых условиях эксплуатации, имеют более высокую надежность и срок службы по сравнению с известными приводами.

Другое оборудование, где можно использовать прецессирующую плоско-коническую передачу.

Опубликовано в "Вестнике арматуростроителя" № 2 (30) 2016