Уважаемые читатели, наш журнал начал свою работу как информационно-аналитическое издание, освещая самые важные события отрасли арматуростроения с самого первого номера «Вестника арматурщика». Именно тогда у нас родилась идея сегментировать самые важные события в отдельном печатном издании, дабы показать жизнь и движение отрасли арматуростроения.

Прошло уже много лет, и наше издание заслужило известность и уважение в профессиональных кругах руководителей крупных предприятий, проектировщиков, конечных потребителей и многих специалистов, знающих не понаслышке, что такое трубопроводная арматура. И чтобы соответствовать столь высокой информативности мы представляем вашему вниманию ТОП-10 новостей, в которых мы расскажем об основных событиях отрасли, по мнению нашей редакции. В этом номере журнала мы осветим события за июнь-июль 2018 г.

МК «Сплав» награждена почетной грамотой ASE за большой вклад в строительство Тяньваньской АЭС.

По итогам возведения второй очереди Тяньваньской АЭС в Китае президент Группы компаний ASE Валерий Лимаренко вручил корпоративные награды представителям компаний, принимавших активное участие в реализации этого значимого проекта. Машиностроительная Корпорация «Сплав» награждена Почетной грамотой ASE за значительные профессиональные успехи и большой вклад в строительство 3-го и 4-го энергоблоков Тяньваньской АЭС.

Группа компаний ASE является инжиниринговым дивизионом ГК «Росатом», объединяющим ведущие проектные и инжиниринговые организации отрасли. По строительству атомных станций за рубежом ASE занимает первое место в мире, реализуя проекты по сооружению энергоблоков в Европе, на Ближнем Востоке, в Северной Африке и Азиатско-Тихоокеанском регионе.

Строительство Тяньваньской АЭС на сегодняшний день представляет собой самый масштабный объект экономического сотрудничества между Россией и Китаем. Участие МК «Сплав» в качестве поставщика трубопроводной арматуры для реализации проекта возведения ТАЭС началось в 2000 году.

За весь период работы для первой и второй очередей строящейся атомной станции «Сплав» произвел и отгрузил порядка 18 тыс. единиц арматуры и оборудования, из них более 3 500 единиц – для строительства 3-го и 4-го энергоблоков Тяньваньской АЭС.

МК «Сплав» сегодня – это мощное машиностроительное предприятие насчитывающее: свыше 1 500 тысяч единиц технологического оборудования; имеющее полный цикл производств, включающий в себя этапы технологической цепочки, от разработки конструкции и производства опытных образцов до внедрения изделий в серийное производство; включающее полный комплекс испытательных стендов для проверки выпускаемой продукции на соответствие заявленным техническим параметрам, в том числе испытания оборудования под давлением от вакуума до 72 МПа и при температуре от -60 до +550 градусов Цельсия в собственной аккредитованной метрологической лаборатории.

В АО «Армалит» подведены промежуточные итоги реализации проекта повышения производительности труда.

12 июля 2018 г. АО «Армалит» посетил директор по развитию производственных систем «Росатом» Сергей Александрович Обозов. Цель визита – оценка достигнутых результатов и изменений в ходе реализации проекта «Повышение производительности труда на потоке изготовления кранов шаровых».

Проект реализуется в рамках приоритетной федеральной программы «Повышение производительности труда и поддержки занятости», инициированной Минэкономразвития. ГК «Росатом» выступает в качестве эксперта и оказывает методическое сопровождение предприятий-участников. АО «Армалит» прошло отбор и было выбрано в качестве пилотного предприятия для участия в программе.

Завершены первые два месяца работы по проекту. В ходе его реализации рабочей группой был проведен анализ текущего состояния изготовления кранов, выявлены проблемы и разработан план мероприятий. Часть проблем уже удалось устранить, и участки приступили к отработке принятых решений.

Достигнутые результаты были представлены экспертной комиссии под председательством С. А. Обозова. В состав комиссии также вошли представители Комитета по промышленной политике и инновациям и Комитета по труду и занятости населения г. Санкт-Петербурга, а также представители компаний, которые станут участниками второй волны федеральной программы. Итогом презентации стало единогласное одобрение членами комиссии достигнутых результатов проекта мер по улучшению, запланированных по проекту. Следующим шагом завода «Армалита» будет реализация комплекса мероприятий для достижения установленных целевых показателей.

АО «Армалит» – машиностроительный завод полного цикла, имеющий 140-летнюю историю, основным направлением деятельности которого является разработка и производство трубопроводной арматуры. Предприятие производит судовую арматуру, предназначенную для применения в системах трубопроводов; общепромышленную трубопроводную арматуру для предприятий нефтяной, газовой, химической и других отраслей промышленности.

Завод «УКАЗ» внедрил роботизированный сварочный комплекс деталей трубопроводной арматуры.

24 мая 2018 года на территории АО «Усть-Каменогорский арматурный завод» представителями фирмы ASG Robotics возобновлены работы по внедрению роботизированного сварочного комплекса для приварки патрубков к корпусам задвижек.

В состав работ включены наладка и программирование роботизированного комплекса, а также отработка технологии сварки. Срок окончания работ намечен на июль 2018 года.

Усть-Каменогорский арматурный завод – крупнейшее предприятие в Республике Казахстан и СНГ по производству промышленной трубопроводной запорной арматуры, история предприятия насчитывает уже более 40 лет.

Вся поставляемая в Россию продукция имеет необходимые сертификаты соответствия, заключения экспертизы о соответствии требованиям безопасности и разрешения Ростехнадзора на применение.

С 2001 года на заводе внедрена система менеджмента качества, соответствующая требованиям международного стандарта ISO 9001.

С 2006 года на заводе действует интегрированная система менеджмента, соответствующая требованиям международных стандартов ISO 9001, ISO 14001 и OHSAS 18001.

В июне 2017 года проведен сертификационный аудит ИСМ на подтверждение соответствия требованиям СТ РК ISO 9001-2016 (ISO 9001:2015, IDT), СТ РК ISO 14001-2016 (ISO 14001:2015, IDT) и СТ РК OHSAS 18001-2008 (OHSAS 18001:2007, IDT). Интегрированная система менеджмента признана соответствующей требованиям.

Завод «Икар» получит инвестиции от зарубежных партнеров.

В кабинете губернатора Курганской области прошла трехсторонняя встреча. Глава региона принял гостя из ОАЭ и курганских промышленников. Речь шла о восстановлении предприятия «Икар», сейчас Курганского арматурного завода, входящего в группу предприятий «Курганприбор».

Собственники Курганского арматурного завода Сергей Муратов и Федор Теребенин представили главе региона Алексею Кокорину потенциального инвестора для бывшего завода «Икар», управляющего арабской компанией MSI Родольфа Туссэта. В настоящее время Курганский арматурный завод уже выполняет некоторые контракты по изготовлению запорной арматуры для MSI, в дальнейшем, выразил надежду Сергей Муратов, арабские партнеры совместно с курганцами вложат в возрождение былой мощи завода инвестиции.

Компания «Мэнифолд Системс Интернейшнл» является производителем оборудования для испытаний и бурения скважин. Предприятие базируется в Объединенных Арабских Эмиратах, имеет международный офис продаж в г. Женеве, который охватывает Европу и СНГ, сообщает сайт компании.

Во встрече также принял участие давний российский партнер MSI – предприятие из г. Нижневартовска «Эконо-Тех», технический директор которого Сергей Белов также выразил большую заинтересованность в сотрудничестве с предприятиями группы «Курганприбор».

– Правительство области, естественно, поддерживает все начинания, – сказал губернатор гостям. – В международном сотрудничестве мы также заинтересованы, будем оказывать всяческое взаимодействие.

Сергей Муратов подчеркнул, что глава региона всегда открыт для общения, а это позволяет оперативно решать возникающие у инвесторов и партнеров вопросы.

– Сегодня во исполнение указа губернатора по возрождению завода «Икар» мы провели эту встречу. Встреча состоялась целенаправлено по «Икару», но когда начали общаться, выяснилось, что общих тем много, особенно по «Курганприбору», что касается перфорации. Мы давно на эту тему заглядываемся, порядка 10 лет, просто никак у нас руки не доходят.

Для нашей компании сегодня интересно сотрудничество в развитии партнерства в плане развития взрывчатых веществ. И еще появилось несколько интересных наработок для «Кургандормаша». Тут тоже для нас есть очень интересные перспективы как раз по поставке техники для газовиков и нефтяников.

Вторую очередь завода «Метран» построят в г. Челябинске.

В 2020 году в г. Челябинске запустят вторую очередь производственного комплекса промышленной группы «Метран», входящей в одну из крупнейших мировых компаний Emerson. В итоге общая площадь предприятия на Новоградском проспекте, 15 увеличится почти вдвое.

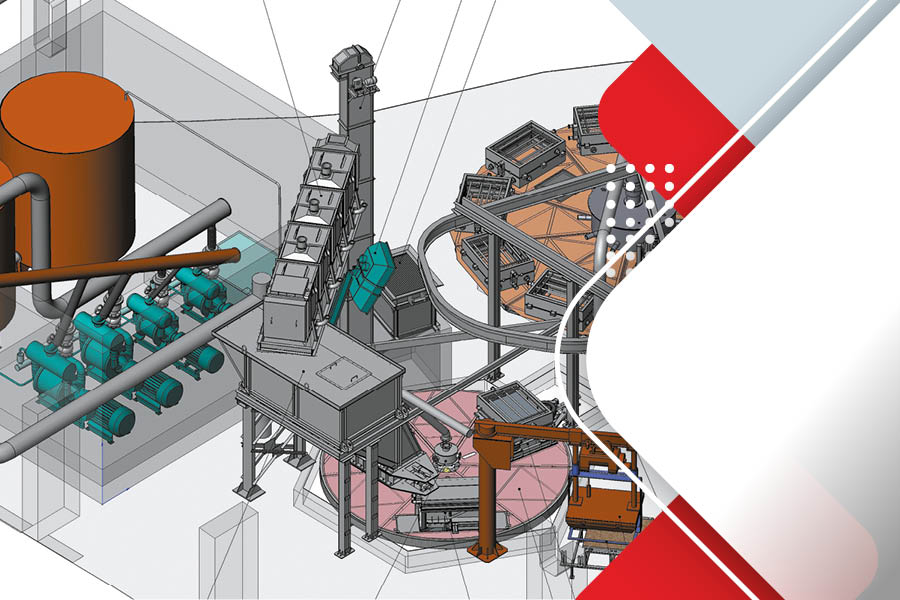

Новые корпуса расположатся на том же участке, что и уже действующий офисно-производственный комплекс «Метрана». Площадь новых зданий составит 20 тысяч квадратных метров. Таким образом, общая полезная площадь предприятия увеличится до 50 тысяч квадратных метров. Новые производственные площади оборудуют автоматизированными складами и системами вертикального хранения.

– Одной из причин расширения производства стало увеличение заказов на запорную арматуру и необходимость локализации продукции для российского рынка, – объяснили в пресс-службе «Метрана». – С запуском второго корпуса планируется производить новые модели регулирующих клапанов, разворачивать производство запорной арматуры и различного оборудования. Также это позволит развивать другие направления бизнеса. Наряду с поставками для российских предприятий будут выполняться заказы для предприятий Казахстана, которые ранее размещались на других заводах компании.

Офисно-производственный комплекс «Метрана» запустили в июне 2015 года на северо-западе г. Челябинска. За два года фактически в чистом поле построили 30 тысяч квадратных метров производственных площадей.

Реализация нового проекта рассчитана на два года. Проектные работы начнутся уже осенью. К этому времени подготовят детальное техническое задание. По итогам конкурсных процедур определят проектную организацию и службу технического заказчика.

– Предпочтение отдадим местным архитекторам и подрядчикам, – добавили в компании. Сдача новых корпусов в эксплуатацию ожидается к концу 2020 года. Сумма инвестиций в проект не называется. В первую очередь завода вложили 40 миллионов долларов.

История бизнеса «Метран» началась с выпуска датчиков давления в 1992 году. Затем выпуск оборудования постоянно расширялся. В 2004 году компания Emerson стала стратегическим инвестором «Метрана», с тех пор в г. Челябинске локализуется производство международной компании.

На сегодняшний день Промышленная Группа «Метран» является ведущим российским приборостроительным предприятием, с производственных линий которого выходят средства измерений давления, температуры, уровня, расхода; распределенные системы управления, клапаны и регуляторы, метрологическое оборудование.

«Метран» обеспечивает все стадии жизненного цикла продукции: разработку, изготовление, техническую поддержку, продажи, сервисное обслуживание и обучение заказчиков. Это ключевой актив компании Emerson не только в России, но и в СНГ. Главным шагом в стратегии локализации, последовательно реализуемой компанией в течение 10 лет, стало открытие в 2015 году нового офисно-производственного комплекса в г. Челябинске площадью почти в 30 тыс. кв. м. Расширение производства на территории России позволяет выпускать продукцию мирового уровня под знаком «Сделано в России».

Emerson (NYSE: EMR), г. Сент-Луис, штат Миссури, США – глобальная компания, объединяющая технологии и инжиниринг для создания инновационных решений для заказчиков на рынке товаров промышленного назначения, коммерческом рынке и рынке индивидуальных потребителей. Бизнес компании Automation Solutions помогает непрерывным, гибридным и дискретным производствам изготавливать максимум, защищать персонал и окружающую среду и оптимизировать их энергетические и эксплуатационные затраты. Бизнес Commercial and Residential Solutions помогает своим заказчикам в создании комфортной бытовой среды и охране здоровья, контроле качества и безопасности пищевых продуктов, повышении эффективности энергопотребления и строительстве функциональной инфраструктуры. Более подробная информация представлена на официальном сайте.

АК «Корвет». Интервью с генеральным директором Анатолием Васильевичем Черновым.

Промышленными предприятиями должны руководить технари, а не менеджеры, которых сегодня выпускают институты.

Уважаемые коллеги и друзья! Мы представляем вашему вниманию вторую часть увлекательной беседы главного редактора Игоря Юлдашева и генерального директора завода АК «Корвет» Анатолия Васильевича Чернова.

Напомним, что в первой части были затронуты темы производства предприятия, а также вопрос поставок на экспорт.

В данном репортаже основной темой нашего разговора стала работа программы импортозамещения.

– Я считаю, что важной проблемой в нашей стране являются налоги, сборы, платежи и т. п., которые для промышленных предприятий постоянно увеличиваются. Так, снижая социальные налоги с производственных организаций, заставляют предприятия оплачивать первые три дня больничных – расходы растут. Следующий вопрос, «больной» для Курганской области, – это тарифы на электроэнергию, поскольку у нас они существенно выше, чем в соседних регионах, что, конечно, очень мешает нормальной конкурентной борьбе. Скажите, пожалуйста, как можно покупать товар, не зная, сколько он стоит? В течение месяца мы потребляем электроэнергию. Заканчивается месяц, и нам пишут «четыре рубля шестьдесят копеек за киловатт», хотя в предыдущем месяце было «три восемьдесят». Я считаю, что тарифы должны быть четкими и одинаковыми для всех, – сказал А. В. Чернов.

Далее речь пошла о профессиональных кадрах. Анатолий Васильевич рассказал, что на головном предприятии в г. Кургане работает порядка двух тысяч человек, в дочерних предприятиях – еще тысяча. В общей сложности в компании работает около трех тысяч сотрудников.

Кроме того, в ходе беседы мы узнали, что АК «Корвет» имеет несколько сервисных подразделений. Они базируются в г. Кургане, а также в г. Новом Уренгое.

– Мы обеспечиваем шефмонтаж, проводим сервисное обслуживание оборудования. Максимум работы мы стараемся выполнять в «Корвете», поскольку в условиях предприятия все-таки качество производимых работ выше, чем в «поле». Однако если выполнить ремонт в рамках завода невозможно, то работы проходят непосредственно на месторождениях. Численность работников сервиса постоянно растет. Большинство из них – конструкторы. Это подразделение крайне необходимо для нас, потому что через эту службу мы получаем обратную связь. Мы видим, как эксплуатируются наши изделия. Работа в «поле» вместе с эксплуатационщиками позволяет глубже понять, что от нас необходимо заказчику, – добавил генеральный директор АК «Корвет».

АО «АК «Корвет» основан в 1964 году. На протяжении последнего десятилетия ведётся техническое переоснащение предприятия.

Основные группы оборудования: арматура фонтанная, арматура трубопроводная, манифольды, емкости, арматура энергетическая. Качество изделий гарантируется интегрированной системой менеджмента ISO, соответствие российским и международным стандартам подтверждается действующими сертификатами.

Вся выпускаемая продукция сертифицирована на соответствие требованиям ГОСТ России. Предприятие поддерживает действие лицензий Американского института нефти (API) на право выпуска устьевого оборудования и трубопроводной арматуры.

САЗ «Авангард» расширил линейку условной пропускной способности регулирующей арматуры.

Одной из важнейших характеристик регулирующих и запорно-регулирующих клапанов является условная пропускная способность (Kvy).

Практика показывает, достаточный запас Kvy должен находиться в диапазоне от 110 до 130 % от расчётной величины Kv, вычисленной по методике РТМ 108.711.02-79. Но при ограниченном выборе Kvy приходится подбирать изделие с завышенным значением условной пропускной способности, из-за чего клапан начинает работать в зоне закрытия с повышенной частотой включений.

Старооскольский арматурный завод «Авангард» перманентно расширяет линейку Kvy, что приводит к более точному регулированию и длительной эксплуатации приводного механизма регулирующих или запорно-регулирующих клапанов.

В таблице приведены значения Kvy на изделиях, запущенных в серийное производство в первом полугодии 2018 года (выделены красным цветом). Электронную версию печатного каталога с изменениями можно скачать на официальном сайте компании.

Группа компаний «Авангард» активно работает на рынке трубопроводной арматуры с 1998 года. Компания начинала свою деятельность с выпуска стальных штампосварных задвижек серии 30с41нж.

В настоящее время на предприятии также производится несколько видов запорной, регулирующей и трубопроводной арматуры:

- краны шаровые 11с967п с электрическим исполнительным механизмом (ЭИМ);

- затворы поворотные дисковые ЗПДЭ с электрическим исполнительным механизмом (ЭИМ);

- задвижки стальные марок 30с41нж, 30с541нж, 30с941нж, 30с64нж, 30с564нж, 30с964нж.