Оптимизация – это процесс нахождения наилучших решений производственных задач, позволяющих повысить производительность труда, увеличить прибыль предприятия. Рентабельность производства – один из ключевых параметров, благодаря которому можно определить, насколько эффективна деятельность предприятия. В литейном деле рентабельность работы предприятия, как правило, формируется за счет комплексной эффективности использования имеющихся технических, технологических, материальных, организационных и людских ресурсов.

В практике анализа работы большинства известных автору литейных производств фактическая рентабельность выпускаемой продукции не менее чем в 1,5-2 раза ниже «возможной» рентабельности, рассчитываемой исходя из имеющихся в наличии на предприятии ресурсов. Комплексный анализ внутризаводских факторов в совокупности с технологическими характеристиками имеющегося оборудования и используемой технологии позволяет определить имеющиеся резервы производства, произвести расчет «возможной» максимальной рентабельности, то есть допустимой «точки отсчета» без каких-либо больших капитальных вложений.

Допустимая «точка отсчета» является вероятной перспективной величиной повышения эффективности работы предприятия и привязана к условиям его индивидуальных особенностей. Главное, что она принимается не на основании данных работы передовых предприятий, имеющих свои характерные условия производства, а на основе анализа базовых возможностей, имеющихся технологических и технических мощностей, используемой литейной технологии, внутренней логистики, производимой продукции анализируемого предприятия... Из практики выполнения аналогичной работы: на одном из литейных предприятий, оснащенном высокопроизводительной автоматической линией и работающем в круглосуточном режиме, затраты на усовершенствование процессов производства были покрыты за счет получения дополнительной прибыли менее чем за одну рабочую неделю.

Каким же образом можно определить эту «точку отсчета», необходимую для понимания скрытых возможностей любого из производств? Упрощенный, ускоренный способ определения «точки отсчета», рекомендуемый для небольших литейных производств (рис.1), может производиться исходя из:

• минимально допустимого временного цикла производства жидкого расплава на используемых плавильных печах;

• анализа литейных технологий на основные выпускаемые отливки для определения минимальной металлоемкости форм (выхода годного);

• установления минимального процента брака на основе существующих базовых норм используемой литейной технологии;

• технических характеристик работы используемого оборудования.

Такой подход позволит без особого труда определить вероятную максимально достижимую «точку отсчета» работы предприятия в условиях использования его внутренних ресурсов. Сравнение существующих показателей деятельности предприятия с определенными значениями «точки отсчета» позволяют провести анализ несоответствия полученных данных и подготовить поэтапный план действий, направленных на внедрение мер по оптимизации имеющихся технических и технологических ресурсов.

Все это может быть достигнуто за счет максимального использования всех производственных мощностей и правильной эксплуатации оборудования; снижения производственных издержек; контроля за правильным и своевременным снабжением сырьем, материалами, инструментами; автоматизации (механизации) операций, снижения непроизводственных простоев оборудования; повышения квалификации персонала; применения инноваций, результатов научно-технического прогресса и т. д.

В план действий должны войти организационные, технические и технологические мероприятия, направленные на устранение причин неэффективного использования имеющихся видов ресурсов, а также узких мест производства, в том числе:

• проведение работ по хронометражу производственного процесса (технологических операций) для определения фактической загрузки оборудования и рабочего персонала;

• анализ поступающего сырья на предмет его соответствия требованиям технологии;

• анализ эффективности межоперационных внутрицеховых транспортных переходов, в общем объеме производства иногда занимающих больше времени, чем основные операции;

• доработка литейных технологий с учетом поиска решений по снижению расхода жидкого металла и сокращению брака и прочие действия с учетом индивидуальных особенностей предприятия.

Рассмотрим примерный порядок действий:

А. Сравнение фактического и расчетного (паспортного) времени полного цикла плавки металла. При принятии необходимых организационных и технологических решений может позволить выполнить в смену как минимум одну дополнительную плавку металла. Необходимыми решениями могут быть:

1. Изменение графика работы плавильного участка с возможностью его частичного увеличения времени работы или смещения начала плавок относительно других операций для синхронизации выдачи расплава со временем подготовки форм.

2. Подготовка (приобретение) более качественной шихты.

3. Отладка режимов работы печи.

4. Сокращение транспортных операций.

5. Создание удобств обслуживания печи и прочие меры индивидуального характера.

Принятие таких мер может дать за один и тот же период времени дополнительную плавку (а это порядка 20 % объема). Основными же дополнительными затратами на этом этапе могут быть незначительное удорожание шихты и возможная доплата плавильщикам за переработку (максимум 1-1.5 часа).

Б. Анализ и доработка существующих литейных технологий на предмет снижения металлоемкости форм для выпускаемой продукции. Доработка технологий может позволить с каждой плавки заливать больше форм, что приведет к увеличению производства отливок (еще на 10-20 %). Для этого, как правило, необходимо:

1. Использование технологических возможностей литейной технологии, а это и уточненный расчет литниково-питающей системы, и внедрение эффективных элементов литейной формы, и сокращение припусков на мехобработку за счет более точного изготовления моделей, и т. п.

2. Использование собственного опыта либо привлечение специалистов со стороны для внедрения перспективных технологических новаций, обучения персонала.

В совокупности возможные затраты на выполнение этих мероприятий несоизмеримы с их экономическим результатом.

В. Анализ причин брака при отливке деталей и разработка способов их устранения. Анализу подвергаются как окончательный брак, так и отливки, требующие исправления дефектов. На этом этапе требуется привлечение высокопрофессиональных специалистов, имеющих практический опыт соответствующих работ. Работы выполняются одновременно с доработкой литейной технологии. Устранение причин образования брака может позволить увеличить объемы получения годной продукции еще на 10-30 % (зависит от настоящих результатов работы предприятия).

Возможные мероприятия по повышению качества выпускаемой литейной продукции:

1. Доработка существующих литейных технологий на выпускаемые отливки.

2. Повышение качества используемой модельно-стержневой оснастки.

3. Внедрение более совершенных режимов производства форм.

4. Использование более качественных расходных материалов.

5. Обучение персонала для сокращения влияния так называемого «человеческого фактора» и т. д.

Г. Проведение хронометража выполнения операций. Необходимо для определения полноты загрузки персонала, а также использования технологического оборудования на каждом из этапов производства:

• выявления резервов работы оборудования либо, наоборот, нехватки мощностей при планируемом (увеличенном) объеме производства;

• определения неравномерной загрузки работников в технологическом цикле производства;

• выявления узких мест производства;

• определения длительности выполнения каждой из операций в условиях повышения объемов производства.

На базе этих данных построение и анализ циклограмм (графиков, рабочих карт, диаграмм), отображающих несоответствие затрат времени работы оборудования и несоответствия загрузки работников на различных этапах технологического процесса, позволит наметить комплекс мер по нормализации процесса производства в условиях выпуска дополнительных объемов продукции.

Комплекс мер может включать:

1. Корректировку штатного расписания и должностных обязанностей работников для их более равномерной загрузки, а это либо возможное совмещение выполнения операций в период их операционных простоев, либо введение в штат работников для ускорения выполнения перегруженных операций, либо то и другое.

2. Оптимальное выстраивание технологических процессов производства.

3. Механизацию (автоматизацию) определенных (перегруженных) операций.

4. Принятие определенных планировочных решений по размещению дополнительных литейных форм и мест обработки увеличенного объема отливок.

5. Изменение межоперационных транспортных потоков.

6. Доработку логистики обеспечения производства сырьем и материалами.

7. Мотивацию работников по результатам труда.

8. Прочие индивидуальные меры для каждого из анализируемых производств.

Выполнение разработанного комплекса мер, привязанного к данным индивидуальной для каждого из производств «точки отсчета», может помочь предприятию добиться значительного увеличения производительности труда (в 1,5-2 раза) за счет использования своих внутренних резервов без больших капитальных вложений.

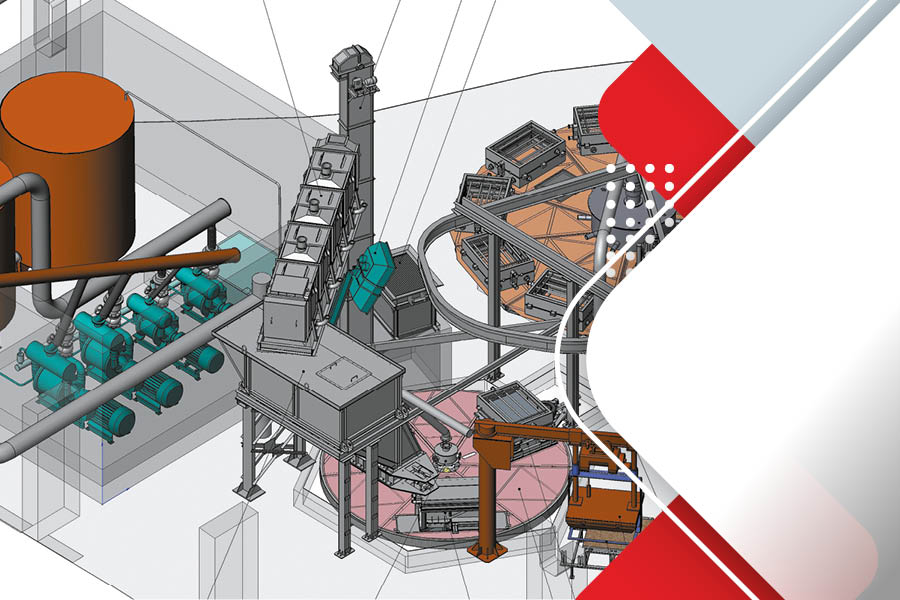

Определение «точки отсчета» для более крупных литейных предприятий (рис. 2), имеющих развитую структуру производства, производится за счет анализа каждой из единиц структурного подразделения отдельно и выполнения комплексной оценки скрытых резервов производства на предмет их максимально возможного использования. Построение структурной диаграммы на основе выявленных резервов каждого из изучаемых производственных подразделений даст общее представление о балансе их работы (равномерности загрузки и имеющихся резервных мощностях).

На базе полученных данных может быть принято решение по разработке плана работ по частичной или полной оптимизации (модернизации) производства. Отличие плана частичной от плана полной оптимизации производства заключается в объемах необходимых финансовых и временных затрат. Если частичная оптимизация полностью привязана к резервным данным одного из непроизводительных подразделений (минимальным значениям «точки отсчета»), то полная оптимизация будет привязана к резервным данным одного из самых производительных подразделений (максимальной «точки отсчета»).

Процесс полной оптимизации производства может привести практически к модернизации производства с существенными затратами на частичное или полное перевооружение большинства структурных подразделений до их вывода на общий, максимальный уровень производства. Результатом такой оптимизации может быть многократное увеличение производительности, повышение качества продукции, повышение рентабельности, снижение производственных и непроизводственных затрат и т. п. Частичная же оптимизация, выполнение действий которой производится почти аналогично описанному ранее процессу, позволит при незначительных затратах оптимально использовать существующие ресурсы производства.

Для выявления необходимой «точки отсчета» проводится:

• анализ структурных подразделений литейного предприятия (модельное производство, заготовительное, смесеприготовительное, стержневое, формовочное и т. д.) для определения резервов каждого из используемых мощностей в отдельности (их индивидуальной «точки отсчета»). Мероприятия выполняются по методологии упрощенного порядка действий (описано выше);

• хронометраж межоперационных транспортных переходов всего процесса производства с построением схемы (графика) перемещений;

• на базе фактических данных работы каждого из подразделений и графика межоперационных транспортных переходов строится диаграмма полного цикла производства;

• построение циклограммы работы предприятия на основе полученных данных индивидуальных «точек отсчета» подразделений;

• сравнительный анализ диаграммы полного цикла производства с циклограммой индивидуальных «точек отсчета» подразделений для выявления существующих технологических резервов производства на каждом из его переделов и определения неравномерности загрузки технологического оборудования;

• разработка необходимых мероприятий по возможному использованию существующих резервов производства и затрат на их внедрение;

• принятие решений по использованию одной из «точек отсчета» как основы для постановки задач по оптимизации производства;

• определение необходимых мер по оптимизации производства на базе принятой «точки отсчета». Подготовка плана мероприятий по поэтапному решению вопросов повышения эффективности производства.

Выполнение описанного комплекса мер по совершенствованию внутризаводских процессов, использованию ранее не задействованных ресурсов имеющегося оборудования с учетом доработок технологических решений позволит существенно сократить издержки производства, значительно повысить прибыль предприятия без каких-либо больших материальных затрат.

Размещено в номере: Вестник арматуростроителя, Спецвыпуск (69)