Дорогие читатели! Совсем недавно съемочная группа медиагруппы ARMTORG получила уникальную возможность посетить китайское предприятие по производству трубопроводной арматуры YDF Valves. Ранее мы долго обсуждали идею съемок зарубежных предприятий. Рассматривали возможность поездки в Китай, но, к сожалению, не было достойных предприятий, обладающих полным циклом производства, достойных для показа как настоящий арматуростроительный завод. Многие знают проблематику китайского арматуростроения: не все, что называется заводом, таковым на самом деле является. И вот спустя некоторое время мы получили приглашение от «ЮДФ Рус» – российского представительства одного из крупнейших арматуростроительных предприятий в Китае, YDF Valves. Детально изучив структуру и возможности YDF Valves, наша команда специалистов приняла решение отправиться на это предприятие и сделать репортаж о настоящем производстве трубопроводной арматуры. Отметим, что большую долю уверенности дало нам именно российское представительство, т.к. с помощью него все возникающие вопросы очень быстро и оперативно решались.

Не скроем, наш путь был долгим, мы преодолели более 6 тыс. км, прежде чем попали на завод YDF Valves. Здесь мы увидели собственными глазами то, каким на самом деле является китайское арматуростроение и смогли разрушить некоторые мифы и легенды, которые долго гуляли на информационном рынке арматуростроения. Цель наших репортажей – показать честно и открыто то, что мы увидели своими глазами и что смогла увидеть наша видеокамера на производственных площадках YDF Valves. На портале Armtorg.ru было опубликовано 15 видеорепортажей с обзорным роликом, посмотрев их, вы сможете оценить нашу поездку. Редакция не исключает, что существуют и другие достойные крупные предприятия китайской отрасли арматуростроения, поэтому, если у читателей будут пожелания и предложения – ждем их на email: [email protected].

Итак, мы начинаем цикл видеорепортажей о YDF Valves с участка разливки стали. Нашим собеседником стал главный инженер предприятия мистер Фан. Он рассказал, что отливки на производстве изготавливаются методом литья в песчаные формы по двум типоразмерам – от 2 до 12 и от 2 до 6 дюймов. В зависимости от типа арматуры применяются различные металлы и сплавы, например, WCB, LCB, C5, дуплексная сталь, углеродистая сталь и множество других. Стоит отметить, что контролю качества уделяется особое внимание.

Далее мы посетили цех крупногабаритной отливки. Арматура, которую представили нашей съемочной группе, имеет вес 8 тонн и диаметр 48 дюймов. Как отметил наш собеседник, «это самая большая и самая тяжелая, которая была выплавлена вчера».

В третьем выпуске речь шла о производственной площадке, где выплавляются модели. Здесь осуществляется полный цикл производства, включая изготовление восковых форм с суточной нормой изготовления не менее 450 кг. Кроме того, на предприятии происходит обработка и окраска продукции. Отметим, что данный участок представляет собой большое подразделение – здесь работает около 150 человек.

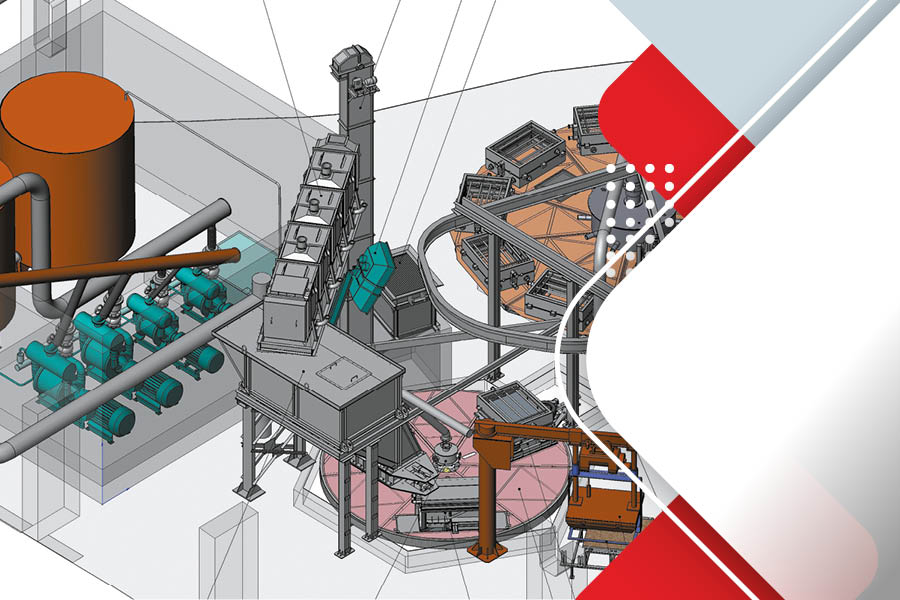

Затем мы посетили литейный завод YDF Valves. Директор завода мистер Джоу подробно рассказал о модельной оснастке, подготовке песчаных смесей и других производственных процессах предприятия. По его словам, размеры и вес изготавливаемой арматуры зависят от требований заказчика. Минимальный вес арматуры составляет около 9 кг, а максимальный может достигать 8 тонн.

В пятой части мы обсудили внедрение системы 5S. Данная система управления была внедрена всего лишь год назад для того, чтобы соответствовать высокому уровню организации работы на предприятии. «Если выражаться в цифрах, то, например, на одном рабочем месте раньше мы могли производить 6 тонн. После внедрения системы 5S данный показатель вырос на 20–30 процентов», – рассказал главный инженер мистер Фан.

Как сказал в интервью «Вестнику арматуростроителя» вице-президент компании YDF Valves Джеймс Джанг, «Качество – это наша жизнь». Именно поэтому на предприятиях компании осуществляется системный контроль качества выпускаемой продукции. Он гарантирует надежность и запас прочности, отвечающие самым жестким стандартам. В следующей серии мы подробно поговорили о входном контроле качества. Отметим, что в случае выявления несоответствия установленным критериям оценки качества продукция бракуется и не допускается для дальнейшего производства. Если говорить о цифрах, то процент брака на предприятии чрезвычайно низкий - примерно 0,001 %.

Затем мы посетили участок изготовления крупногабаритной трубопроводной арматуры. Эта продукция используется в нефтедобывающей и газовой отраслях. «C увеличением объемов транспортировки газа и нефти размеры и диаметры труб для транспортировки становятся все крупнее, соответственно, растет потребность в крупногабаритной арматуре. Поэтому мы собрали специальный цех для производства арматуры с большими диаметрами», – рассказал технический директор мистер Дэниэл.

Далее мы рассказали об участке металлообработки. Здесь производят трубопроводную арматуру всех типов, представленных в продуктовой линейке YDF Valves. Процесс механообработки является одним из ключевых этапов изготовления. После приемки и механообработки заготовка повторно направляется на контроль качества. Если все критерии качества выполняются, то далее продукция перемещается на склад.

В следующем репортаже речь шла о методах разрушающего контроля. Нашим собеседником стал ведущий специалист-лаборант предприятия. «После термической обработки берется образец металла для проведения испытаний в лабораторных условиях. Он проверяется на твердость по Бринеллю, на разрывной машине проводятся испытания на растяжение, определяется ударная вязкость, при помощи металлографического микроскопа осуществляется проверка структуры металла», - рассказал наш собеседник. Результаты разрушающего контроля позволяют определить качество поступившего сырья, которое будет использоваться при изготовлении продукции. В лаборатории кроме металлографического контроля проводятся исследования методами неразрушающего контроля, такими как радиография, ультразвуковой и магнитопорошковый контроль и другие виды цветной дефектоскопии. На проведение каждого из видов контроля предприятие располагает соответствующими допусками и сертификатами.

В десятой части цикла видеорепортажей мы затронули тему модернизации оборудования на YDF Valves. Ведь на китайском предприятии находится новое оборудование, которое по своим техническим характеристикам значительно превосходит предыдущие поколения станков. Например, станки с ЧПУ, на которых теперь вместо трех человек работает только один, что позволяет значительно минимизировать затраты на рабочую силу. Кроме того, данное оборудование обслуживать намного легче, чем старое. Так работники могут обеспечить требуемое качество с повышением уровня производительности.

Далее мы пообщались с мистером Дэниэлом и обсудили вопросы управления складом. Здесь работает ERP-система управления производством. Она охватывает полный цикл: поступление заказа, литейное производство, механообработку, поступление заготовок на склад. На складе осуществляется сверка изготовленной продукции в соответствии с заказ-нарядом. С помощью ERP-системы контролируются процессы сборки и комплектации. Данная система позволяет максимально точно отслеживать изготовление продукции на всех производственных площадках. Как это работает: на каждом этапе производства соответствующий специалист вносит необходимые данные в систему. После того как арматура прошла обработку, она поступает на склад, где ей присваивается идентификационный номер в виде штрихкода, по которому можно отслеживать дальнейшее движение продукции. Каждый элемент арматуры, будь то корпус или крышка, можно с легкостью найти по маршрутной карте и штрихкоду. На этой карте указан даже номер полки, на которой находится продукция.

Затем наша съемочная группа посетила участок покраски на предприятии. Для того, чтобы арматура соответствовала необходимому уровню качества, требуемого заказчиком, здесь осуществляется линейная покраска арматуры. Причем окраска производится несколькими слоями. Кроме того, краска может наноситься несколькими способами, самый простой из них – это аэрозольное покрытие. Это самый распространенный способ покраски, он обеспечивает надежность и стойкость в течение длительного времени. Всего на предприятии расположено пять окрасочных линий, каждая из которых оснащена системой обогрева, что позволяет работать в любых погодных условиях и не сокращать количество окрашиваемой продукции.

Следующий репортаж был посвящен участку сборки. Ежемесячно на этом участке собирается несколько тысяч изделий: обратные клапаны, шиберные задвижки, запорные задвижки и клапаны. Всего на предприятии находится пять сборочных цехов.

Затем мы вновь пообщались с мистером Дэниэлом. На этот раз мы поговорили о том, как проходят испытания готовой продукции. «После завершения сборки продукция передается на участок опрессовки, – рассказал собеседник. – Как мы уже ранее говорили, мы располагаем возможностью проводить четыре вида испытаний – на высокое и низкое давление, на прочность корпуса и герметичность в обе стороны потока. Опрессовке подлежит 100% выпускаемой продукции. По нашим внутренним стандартам длительность испытаний в два раза больше относительно стандартных или заявленных требований. Например, если по стандартным требованиям длительность испытаний должна составлять 30 секунд, то мы проверяем минимум одну минуту. Кроме того, осуществляется контроль момента затяжки крепежа». Стоит отметить, что проверка осуществляется по стандартам, которые требуются заказчику: для потребителей из США – по американским стандартам, из России – по российским, из Японии – по японским. Однако мистер Дэниэл подчеркнул, что наиболее часто используется американский стандарт API-598.

Завершает проект «Китайское арматуростроение» репортаж об участке наплавки. Наплавка осуществляется на станках с ЧПУ, что позволяет минимизировать влияние человеческого фактора в технологическом процессе. Наплавка линейки YDF Valves получила сертификат немецкого стандарта TÜV. Она осуществляется из разных видов материалов в зависимости от требований заказчика. Если говорить о запасе прочности, то здесь наплавляют не менее 2 миллиметров, что позволяет обеспечить необходимый запас прочности и ремонтопригодность. Качество наплавки проверяется методами неразрушающего контроля, такими как радиография, рентгеноскопия и так далее. Кроме того, для контроля качества применяется цветная дефектоскопия с 10-процентным выборочным контролем от каждой партии.

Подведя итог нашей поездки, хочется отметить, что этот цикл репортажей получился очень насыщенным и включил в себя пятнадцать частей! Это успех, дорогие друзья! Ведь наша главная цель - показывать и освещать отрасль арматуростроения такой, какая она есть. И мы постарались показать все возможности китайского производителя. Приглашаем вас к просмотру видеорепортажей эксклюзивного проекта «Китайское арматуростроение».

Размещено в номере: «Вестник арматуростроителя», № 4 (46) 2018