Авторы: Паршин Николай Васильевич, Бугаев Константин Анатольевич, Дарищев Виктор Иванович, Дога Павел Валерьевич.

Патентообладатели: общество с ограниченной ответственностью «Российская инновационная топливно-энергетическая компания» (ООО «РИТЭК»), Закрытое акционерное общество «Совместное Предприятие Мекаминефть» (ЗАО «СП Мекаминефть»).

В добывающей промышленности представлена новая разработка, зарегистрированная под номером патента RU200706U1, – обратный клапан для оборудования колонны-хвостовика. Изобретение относится к устройству клапана обратного, предотвращающего перетекание бурового раствора из заколонного пространства во внутреннюю полость колонны-хвостовика при спуске оборудования в открытый ствол скважины.

Данный клапан содержит полый цилиндрический корпус с входным и выходным отверстиями, клапанную пару в виде кольцевого седла и подпружиненного запорного элемента в полости корпуса и ограничитель хода запорного элемента со сквозными боковыми отверстиями для протока жидкости.

Седло изделия выполнено вместе с корпусом в виде внутреннего кольцевого выступа, у которого со стороны входного отверстия установлена коническая форма, сопряженная с проходным каналом седла цилиндрической формы с фаской на нижней кромке. Запорный элемент выступает в качестве монолитной детали с головкой типа усеченного конуса и штоком ступенчатой формы. Ограничитель хода запорного элемента представляет собой гайку в полости корпуса клапана со стороны выходного отверстия, которая служит опорой для пружины и упором для ступени штока запирающего элемента, определяющей его рабочий ход. Помимо этого, данная деталь содержит центральное направляющее отверстие для подвижного размещения в нем нижней части штока.

Особенностями новой разработки можно назвать следующие параметры:

• головка запирающего элемента в нижней части переходит в цилиндрическую юбку;

• нижняя ступень штока выполнена квадратного сечения;

• центральное направляющее отверстие в гайке ограничителя хода запорного элемента выполнено квадратной формы сечения;

• корпус на одном конце выполнен с внутренней конической резьбой под входной патрубок, а на другом конце – с наружной конической резьбой под выходной патрубок;

• ограничитель хода запорного элемента выполнен в виде гайки из нержавеющей стали, а головка запирающего элемента и фаска на нижней кромке канала седла снабжены износостойкими покрытиями;

• суммарная площадь сечения боковых отверстий в гайке ограничителя хода запорного элемента по меньшей мере в два раза превышает площадь сечения отверстия канала седла.

Технический результат заключается в повышении прочности конструкции обратного клапана при одновременном повышении его эксплуатационной надежности и упрощении конструкции. Заявленная полезная модель направлена на расширение арсенала средств в виде обратных клапанов для нефтегазовой промышленности и решение задачи по повышению прочности, надежности, долговечности и работоспособности изделия в ходе его применения в тяжелых эксплуатационных условиях в составе колонны-хвостовика при установке в нефтегазовые скважины оборудования для осуществления гидроразрыва пласта.

В предпочтительном варианте производства клапана головка запирающего элемента в своей нижней части переходит в цилиндрическую юбку. В другом варианте нижняя ступень штока запорного элемента и центральное направляющее отверстие в гайке ограничителя хода запорного элемента выполнены квадратного сечения соответствующего размера с обеспечением возможности осевой подвижности запорного элемента. Для обеспечения установки обратного клапана в колонну насосно-компрессорных труб корпус клапана на одном конце выполняется с внутренней конической резьбой под входной патрубок, а на другом конце – с наружной конической резьбой под выходной соединительный патрубок.

В предпочтительном варианте изготовления обратного клапана внутренняя поверхность корпуса клапана, а также коническая поверхность седла и запорного элемента выполняются с защитными износостойкими покрытиями, а ограничитель хода запорного элемента выполняется из нержавеющей стали. Помимо этого, соблюдается условие, что общая площадь сечения боковых отверстий в гайке ограничителя хода запорного элемента по меньшей мере в 2 раза превышает площадь сечения проходного отверстия седла, чем гарантированно обеспечивается переток жидкости даже в случае закупоривания одного или нескольких отверстий гайки, а также исключаются резкие перепады давления прокачиваемой жидкости, что повышает надежность устройства клапана.

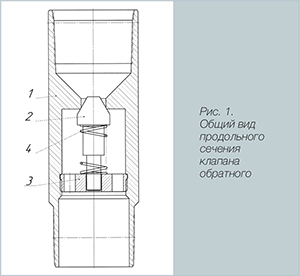

На рисунке 1 представлен общий вид продольного сечения клапана обратного в соответствии с настоящим описанием полезной модели, где 1 – это полый цилиндрический корпус с верхним входным и нижним выходным отверстиями; 2 – клапанная пара в виде кольцевого седла и подпружиненного запорного элемента грибкового типа; 3 – гайка, выполненная со сквозными боковыми отверстиями для протока жидкости; 4 – опора для пружины. Раскрытая полезная модель не ограничивается вариантом, показанным на чертеже.

На изображении продемонстрировано, что в предложенной конструкции клапана седло выполнено заодно с корпусом клапана в форме монолитного внутреннего кольцевого выступа. Это исключает установку в полость клапана дополнительных элементов в виде съемного седла, которые в свою очередь требуют установки дополнительных герметизирующих элементов. Все эти решения упрощают конструкцию изделия и увеличивают его надежность и долговечность.

Так, седло со стороны входного отверстия выполнено с конической формой поверхности, образующей воронку, снижает сопротивление потоку прокачиваемой жидкости. При этом проходной канал седла выполнен цилиндрической формы, а нижняя кромка проходного канала седла оформлена фаской на нижней рабочей кромке. Сопряженность верхней конической плоскости седла с цилиндрическим проходным каналом позволяет избежать наличия острых кромок и тонкостенных элементов в конструкции клапана, что повышает прочность и надежность его конструкции. Запорный элемент 2 выполнен в виде монолитной детали, что отвечает требованиям прочности и надежности конструкции клапана. Запорный элемент 2 содержит головку в форме усеченного конуса. Угол конуса головки запорного элемента 2 выполнен таким же, как и угол фаски на рабочей кромке седла корпуса. Достигнутое уплотнение конус-конус дает лучшую герметизацию по сравнению со сферой, выбранной в прототипе, что повышает эксплуатационную надежность заявленного устройства. Основание конуса головки запорного элемента 2 в нижней части переходит в шток ступенчатой формы. Первая ступень штока имеет цилиндрическую форму для взаимодействия с пружиной 4, которая надета на шток и упирается своей верхней частью в головку запорного элемента 2, а нижней частью в гайку 3 ограничителя хода запорного элемента. Причем упомянутая гайка 3 служит как опорой для пружины 4, так и упором для верхней цилиндрической ступени штока, определяющим ограничение рабочего хода клапана. Для взаимодействия со штоком запорного элемента 2 гайка содержит центральное направляющее отверстие для подвижного размещения в нем нижней части штока. При этом рабочий ход штока запирающего элемента подобран таким образом, что при полном открытии и последующем закрытии клапанной пары перекос штока относительно оси клапана минимален. Для той же цели нижняя ступень штока запорного элемента и центральное направляющее отверстие в гайке ограничителя хода запорного элемента, предпочтительно, выполнены квадратного сечения соответствующего друг другу размера с обеспечением возможности осевой подвижности запорного элемента без прокрутки, что стабилизирует конструкцию в условиях динамических нагрузок от потока жидкости и повышает надежность работы заявленного устройства.

Для обеспечения установки обратного клапана в колонну насосно-компрессорных труб корпус 1 клапана на одном конце выполняется с внутренней конической резьбой под входной патрубок, а на другом конце – с наружной конической резьбой под выходной соединительный патрубок. Выбор формы головки обратного клапана обусловлен требованиями его эксплуатационной надежности. Так, если в верхней части головка запорного элемента 2 имеет форму усеченного конуса с образованием при вершине площадки перпендикулярной оси клапана, то площадка усеченного конуса, перпендикулярная оси клапана, служит для прямого сопротивления встречному потоку жидкости, что позволяет открыть шток запорного элемента 2 при меньшем давлении встречного потока жидкости. А нижняя цилиндрическая часть головки запорного элемента стабилизирует поток жидкости, что также положительно влияет на работоспособность и надежность клапана.

Клапан обратный работает таким образом: спускается в скважину на колонне труб и устанавливается в составе колонны-хвостовика в нижней части компоновки оборудования для заканчивания скважины, как правило, после направляющего башмака. При включении насоса рабочая жидкость поступает на вход клапана и через проходной канал седла проходит к головке запирающего элемента 2. Под давлением рабочей жидкости запирающий элемент 2 отходит от седла, сжимая пружину 4, и шток перемещается на величину рабочего хода, открывая клапан для прохода перекачиваемой жидкости. При возрастании встречного давления пластовой жидкости в заколонном пространстве, когда жидкость поступает в клапан с обратной стороны через боковые отверстия гайки 3, попадая в полость клапана со стороны плоского основания головки запорного элемента 2, происходит запирание клапана. В этом случае головка клапана своей цилиндрической поверхностью прижимается к фаске на рабочей кромке седла и герметично запирает канал клапана. Запирая снизу канал колонны-хвостовика, клапан обратный (КО) надежно обеспечивает предотвращение перетекания бурового раствора из заколонного пространства во внутреннюю полость колонны насосно-компрессорных труб при спуске компоновки в открытый ствол при установке в скважину оборудования для осуществления гидроразрыва пласта.

Рабочее положение обратного клапана вертикальное, но это не исключает возможность наклонного. Допускается последовательная установка двух таких клапанов. Два последовательно собранных обратных клапана обеспечивают надежную герметизацию трубного пространства как в наклонно-направленных, так и в горизонтальных скважинах. Все элементы конструкции заявленного клапана обратного обладают высоким запасом прочности и обеспечивают ему высокую надежность в тяжелых условиях эксплуатации.

Так, заявленная полезная модель обеспечивает достижение технического результата по повышению прочности клапана обратного при одновременном повышении его эксплуатационной надежности и упрощении также за счет снижения количества сборных элементов в составе его конструкции, поскольку седло выполнено монолитным заодно с корпусом и запирающий элемент выполнен цельным (не сборным).