В век Интернета и цифровых технологий можно за невероятно короткое время узнать, как идут дела у коллег, конкурентов и специалистов разных отраслей. Рынок трубопроводной арматуры (как зарубежный, так и отечественный) находится в постоянном развитии: осуществляется разработка и планирование новых идей, технологий и изделий на постоянной основе. Объединяя возможности «всемирной паутины» и свободного общения с производителями, медиагруппа ARMTORG ставит перед собой единственную задачу: рассказать участникам отрасли о том или ином аспекте производства трубопроводной арматуры.

В прошлых выпусках журнала «Вестник арматуростроителя» мы, наши партнеры и сами арматуростроители уже делились некоторыми секретами изготовления трубопроводной арматуры, новинками оборудования и отдельными фрагментами целого производственного процесса. На сегодняшний день большие затруднения возникают с реализацией НИОКР на промышленных предприятиях (арматуростроительных в том числе), поэтому в данной статье мы рассмотрим основные понятия НИОКР и проблематику их исполнения в российских реалиях.

Термин НИОКР расшифровывается как «научно-исследовательские и опытно-конструкторские работы», что представляет собой объединение теоретических идей, экспериментов и поисков в области способов создания той или иной продукции. За рубежом используется аббревиатура R&D (Research and Development – исследования и разработки). В первую очередь речь идет о конкурентоспособности компаний, ведь средства и ресурсы, которые направляются на выполнение такого рода мероприятий, являются прямыми показателями инновационной деятельности предприятия. С их помощью изготовители могут выяснить конкурентоспособность изделия на этапе его разработки. Чаще всего это касается государственных заказов. В данном случае НИОКР выполняются на государственные средства.

Существует несколько наиболее популярных видов услуг в области НИОКР:

• эксперименты и теоретические поиски;

• разработка конструкторской и технологической документации типового образца продукта;

• технологические процессы;

• другие исследования, которые осуществляются с целью приобретения знаний и навыков в конкретной области.

Отличие НИОКР от любых других действий в промышленности – это новизна. Работы полностью направлены на создание изделия, не имеющего аналогов на рынке. Заводы должны создавать новые технологии и новые решения в своих разработках. Как и любая другая деятельность НИОКР требуют немало инвестиций и ресурсов для того, чтобы на выходе получился достойный продукт. Объем вложений формируется выбранной стратегией предприятия в научных разработках, а также масштабами исследовательской деятельности. Так, расходы и распределение трат во времени, стратегия, объем информации и результаты научных разработок на каждом этапе являются основными факторами, влияющими на эффективность проведения такого рода мероприятий. Помимо этого, важно учитывать построение связей между участниками научного проекта и уделять особое внимание взаимоотношениям предприятия-заказчика НИОКР и внедряющих центров.

Научные разработки – это долгий и сложный процесс, который состоит из нескольких этапов:

• формирование фундаментальной базы на основе теоретических и поисковых исследований (реже экспериментов);

• научные исследования прикладного характера;

• деятельность проектного характера, целью которой является создание нового научно- технического продукта (опытно-конструкторские работы);

• опытные либо экспериментальные исследования.

Что касается практики, Россия пока не спешит инвестировать в исследования. Удельный вес внутренних затрат на проведение НИОКР в разы отстает от объемов вложений в новые технологии и продукты в других странах. Инвестиции в данную область в России по-прежнему не носят массового характера из-за отсутствия проверенных и работающих механизмов, которые позволили бы доводить новинки от идеи до реального воплощения. Это достаточно длительный процесс с существенными финансовыми рисками: количественный экономический эффект от инновации виден только после ее внедрения. Российские предприятия привыкли работать в рамках четкого технического задания в соответствии с выделенным финансированием, где заказчиком проведения НИОКР является государство или компания с государственным участием.

В 2019 году на портале ARMTORG.RU был опубликован опрос «Какие из ниже перечисленных ключевых факторов реализации НИОКР вызывают больше всего затруднений у предприятия по производству трубопроводной арматуры?», в котором приняли участие арматуростроители. Результаты опроса (рис. 1) показали, что главной проблемой являются расходы и распределение трат во времени. За этот вариант проголосовало 50 % участников голосования. 33,3 % выбрали вариант с системой взаимоотношений предприятия-заказчика НИОКР и внедряющих центров и 16,7 % голосующих выбрали всё выше перечисленное.

Однако на международном экспортном форуме «Сделано в России», прошедшем в ноябре прошлого года, Министр промышленности и торговли Российской Федерации Денис Мантуров рассказал о разработке нового механизма поддержки – единой субсидии на НИОКР, которая представит собой субсидирование затрат по сертификации и многое другое. Поэтому можно сказать, что Россия медленно, но верно движется к решению проблемы с реализацией НИОКР в промышленности.

Рассматривая НИОКР на конкретных примерах из отрасли арматуростроения, стоит упомянуть предприятие АО «Армалит» (рис. 2). Главный конструктор «Армалита» Леонид Николаевич Архипов рассказал редакции журнала, что исторически завод существовал в форме производственного объединения, куда входило и конструкторское бюро (КБ), и производство. Однако в постсоветские годы вместе со всей страной «Армалит» пережил серьезный спад и фактически остался без своего КБ. Его возрождение и выделение в самостоятельное подразделение произошло восемь лет назад, в 2012 году.

Все новые образцы трубопроводной арматуры, которые в настоящее время выпускает «Армалит», разработаны конструкторами предприятия. В целом алгоритм разработки и постановки на производство изделий – общий для всех арматуростроителей. Все начинается с поиска перспективных ниш в отраслях, где может быть востребована продукция «Армалита». На основе мониторинга отраслей промышленности, где применяется арматура, коммерческая служба готовит и выносит на обсуждение предложения по плану работ конструкторского бюро. В случае если предложения признаются обоснованными, они вносятся в план. После того как идеи воплотились в 3D-модель, а затем легли на бумагу, начинается важнейший этап – создание опытного образца. Он позволяет выявить все мелочи и нюансы, которые невозможно учесть в чертеже, и в целом проверить жизнеспособность новой разработки. Далее, по итогам проделанной работы, вносятся дополнительные корректировки в конструкторскую документацию, и «идея» снова отправляется на участки опытного производства. После прохождения опытным образцом целого ряда необходимых опытных и квалификационных испытаний начинается трудоемкий процесс подготовки и освоения производства продукции в соответствии с ГОСТ Р 15.301. И лишь затем завод приступает к серийному выпуску и поставкам.

Путь – от формирования идеи до ее воплощения в железе – может занимать в зависимости от сложности изделия от 3 месяцев до 3 лет. За все время существования конструкторского бюро в АО «Армалит» в его нынешнем виде специалисты воплотили в реальность немало собственных разработок. Например, освоили производство арматуры общепромышленных систем с электроприводами и ручным дублером, производство арматуры кингстонной группы, которую сегодня поставляют на подводные лодки и надводные корабли. Наиболее сложной работой было создание арматуры для воздухонезависимой энергетической установки. Она обладает уникальным свойством: полностью закрывается при отсутствии электроэнергии всего за 0,15 секунды.

«Есть случаи, когда мы не создаем что-то новое с нуля, а находим более технологичное решение для уже существующего изделия. Например, во исполнение требований «Российского морского регистра судоходства» мы вносили корректировки в существующую конструкцию изделия, чтобы исключить из состава поставляемой продукции асбестосодержащие материалы», – сообщил Леонид Николаевич. По его словам, за семь лет работы КБ «Армалит» разработало и поставило на производство более 1 500 изделий под буквенным кодом ИЮКЛ, который официально закреплен исключительно за предприятием. Стоит отметить, что конструкторское бюро универсально – в его стенах разрабатывается не только арматура, работники компании также проектируют электроприводы и шкафы управления с источником бесперебойного питания и выходом на систему управления верхнего уровня. Это позволяет «Армалиту» создавать уникальные предложения по разработке и производству не составных частей трубопровода, а полноценной, идеально сбалансированной системы, что повышает ее техническую надежность и обеспечивает безотказную эксплуатацию.

«Другая отличительная особенность нашего КБ заключается в том, что мы разрабатываем трубопроводную арматуру для различных отраслей: судостроения, нефтехимии, газовой и атомной промышленности», – рассказывает конструктор. – «При этом мы внедряем наработки, полученные в рамках ОКР одного направления, в другие сферы использования. На сегодняшний день в нашей стране, пожалуй, нет еще одного такого арматуростроительного предприятия, которое бы занималось проектированием и производством изделий для всех отраслей промышленности, где применяется трубопроводная арматура».

Леонид Николаевич Архипов также отметил, что одной из главных проблем арматуростроительных конструкторских бюро является острая нехватка кадров: все существующие специалисты уже где-то работают, при этом нет вузов и техникумов, которые готовили бы арматурщиков. Поэтому предприятию приходится самостоятельно «выращивать» кадры. На «Армалит» приходят студенты последних курсов БГТУ «Военмех» им. Д. Ф. Устинова. Они набираются опыта у старших коллег, и года через два уже могут решать серьезные задачи и работать самостоятельно. Именно такой путь прошли несколько конструкторов «Армалита», сейчас они стали специалистами, которых было невозможно сразу найти на открытом рынке.

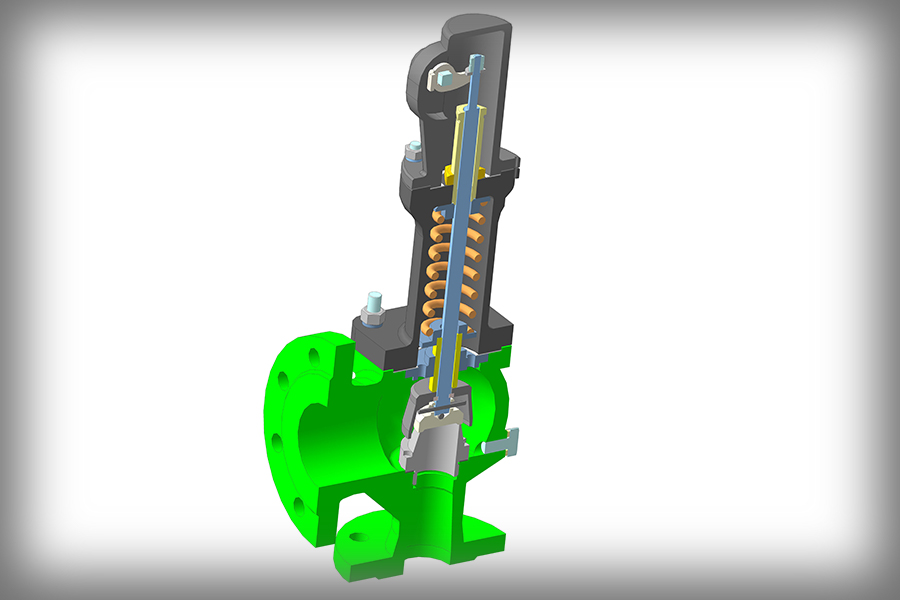

Кроме АО «Армалит», наряду с производством трубопроводной арматуры, опытно-конструкторские работы также выполняет АО «Завод малых серий «Знамя труда». Компания занимается разработкой запорной, регулирующей, предохранительной и защитной арматуры. В процессе создания продукта (рис. 3) специалисты используют конструкционные материалы, устойчивые к коррозийному, эрозионному и высокотемпературному воздействиям рабочей среды.

Название предприятия отражает его специфику – разработка, изготовление трубопроводной арматуры и оборудования малыми сериями (до 1 000 шт. одного типоразмера) в короткие сроки и с учетом особых требований заказчиков.

Система менеджмента качества в АО «Завод малых серий «Знамя труда» сертифицирована на соответствие требованиям российского ГОСТ Р ИСО 9001 и международного МС ИСО 9001 стандартов. Она состоит из 32 элементов, которые затрагивают все основные виды деятельности: от управления процессами закупки материалов и комплектующих, выбора субпоставщиков и/ или субподрядчиков до контроля качества при изготовлении, поставке и техническом обслуживании изделий.

Стоит также отметить компанию «ТРЭМ Инновации», которая является современным наукоемким, высокотехнологичным предприятием. На проведение НИОКР (рис. 4) здесь полагается большая доля работ, направленных на разработку оптимальной конструкции изделий согласно техническому заданию, нормам и требованиям заказчика. Запорно-регулирующая арматура ООО «ТРЭМ Инновации» применяется в нефтегазовой промышленности для монтажа на трубопроводах, предназначенных для транспортировки жидких и газовых сред. Особое внимание уделяется качеству отсечных и запорно-регулирующих клапанов в комплекте с электроприводами, которые являются важным компонентом опасных производственных систем. Каждый этап производства на ООО «ТРЭМ Инновации» соответствует самым современным мировым требованиям, что позволяет предприятию выпускать широкий ассортимент арматуры высокого качества, которая может стабильно работать под воздействием высоких циклических нагрузок, влиянием агрессивных сред и в сложных климатических условиях.

В конструкторском подразделении моделируют все параметры клапанов и электроприводов с использованием современных CAD-систем (систем автоматизированного проектирования), обеспечивая сокращение срока вывода изделий на рынок, повышение уровня качества и снижение себестоимости. Перед запуском в производство создаются опытные модели на 3D-принтере. Кроме того, технический контроль охватывает всю совокупность действий на разных стадиях изготовления: от контроля качества заготовок и комплектующих до выпуска готовой продукции и контроля производственного процесса в целом. В процессе контроля используются инструмент и оборудование, которые успешно прошли аттестацию и поверку. Таким образом, на заводе действует отлаженный производственный процесс, а процедура испытаний дает возможность организовать выпуск крупных и мелкосерийных партий инновационных изделий.

Помимо этого, НПО «Регулятор» также занимается реализацией НИОКР в процессе изготовления запорно-регулирующей и предохранительной трубопроводной арматуры (рис. 5) для нефтяной, газовой, химической промышленности, энергетики и многих других отраслей промышленности России. На предприятии трудятся три кандидата и два доктора технических наук.

НПО «Регулятор» обладает парком современного металлообрабатывающего оборудования, которое позволяет производить самые сложные виды арматуры – регулирующие клапаны осевого типа, антипомпажные клапаны, антикавитационные клапаны, пилотные предохранительные клапаны, криогенную арматуру, а также оснащать трубопроводную арматуру мембранными пневмоприводами и электропневматическими интеллектуальными позиционерами. На заводе работает аттестованная лаборатория неразрушающего контроля и аккредитованная лаборатория разрушающего контроля, обеспечивающие проведение визуально-измерительного контроля, рентгенографии, ультразвукового контроля, ПВК и другие виды испытаний. Таким образом, компания выбрала тот сектор арматуры, где требуется инженерная мысль и самые современные технологии.

1. НИОКР: расшифровка, порядок проведения, оценка [Электронный ресурс] // viaFuture. URL: https://viafuture.ru/sozdanie-startapa/niokr-rasshifrovka (дата обращения 13.01.2020).

2. Уфимцев, М. М. Антипомпажные клапаны – российское производство / М. М. Уфимцев [Электронный ресурс] // Вестник арматуростроителя. URL: https:// armavest.ru/publication/avtorski-stati/ooo-trem-innovatsiiufimtsev-m-m-antipompazhny-klapany-%E2%80%93-rosssko-proizvodstvo/?hl=%D0%BD%D0%B8%D0%BE%D0%BA %D1%80 (дата обращения 19.12.2019).

3. Глава Минпромторга РФ объявил о разработке единой субсидии на НИОКР [Электронный ресурс] // Портал трубопроводной арматуры ARMTORG.RU. URL: https:// armtorg.ru/news/29160/ (дата обращения 10.01.2020).

4. Что поможет оживить НИОКР в России и почему без них будет только хуже [Электронный ресурс] // РВК. URL: https://www.rvc.ru/press-service/media-review/ rvk/140733/ (дата обращения 11.01.2020). Размещено в номере: «Вестник арматуростроителя», № 1 (57) 2020