Детали арматуры по условиям работы можно объединить в следующие основные группы: корпусные (корпус и крышка); детали затвора и регулирующего органа (тарелка, золотник и седло); шток (шпиндель), крепежные изделия (шпильки, гайки); резьбовые пары.

Различные условия работы обуславливают предъявление к различным группам деталей различных требований. Наиболее высоки требования к деталям затворов и регулирующих органов, эксплуатационная надежность которых решающим образом определяет качество функционирования арматуры.

Выбор материалов для изготовления корпусных деталей производится заводами-изготовителями исходя из параметров среды, при которых они будут эксплуатироваться. При этом учитываются прочностные характеристики материалов не только в исходном состоянии, но и их изменение в процессе длительной эксплуатации при рабочих температурах.

ЧЗЭМ для работы на паре при температуре 545 и 560°С корпуса арматуры изготовлял из литой стали 15Х1М1ФЛ, при температуре 540°С ― из стали 20ХМФЛ, для работы на воде корпуса изготовлялись из стали 20ГСЛ или из стали 25Л.

Длительное время для изготовления корпусов арматуры высоких параметров (Рр≥9,8 МПа) с условным проходом до 100 мм Чеховский завод «Энергомаш» (ЧЗЭМ) применял стальные поковки, а начиная со 100 мм ― стальное литье. Затем использование стального литья для изготовления корпусов арматуры сократилось. Для изготовления запорной арматуры, наряду с литыми, завод применяет штампосварные и цельноштампованные корпуса. Штампосварные корпуса изготовляются из трех штампованных деталей: двух полукорпусов и горловины, сваренных между собой электронно-лучевым способом. Материал для изготовления корпусов, работающих на паре с температурой 545 и 560°С ― сталь 15Х1М1Ф, с температурой 540°С — 20ХМФ, работающей на воде — сталь 15ГС и 25. Условия работы деталей затворов определяются температурой, давлением, скоростью потока, конструктивным исполнением изделия и местом его установки в схеме энергоблока.

В пусковой период работы энергоустановок уплотнительные поверхности деталей затворов подвергаются воздействию грата, шлака, окалины и других твердых частиц, содержащихся в потоке среды. При нестационарных режимах работы во время пусков и остановов теплосилового оборудования элементы затворов испытывают отрицательно действующие периодические перепады температуры (теплосмены), достигающие 250‒350°С. Одной из причин преждевременного выхода из строя регулирующих или запорно-регулирующих органов является эрозионное повреждение элементов проточной части. Характер и интенсивность износа зависят от перепада давлений на регулирующих органах, геометрии проточной части и эрозионной стойкости материала деталей, испытывающих кавитационное воздействие потока среды.

Для регулирующей арматуры игольчатого и плунжерного типа характерен износ в виде щелевой эрозии иглы, плунжера и седла, для шиберной задвижки в виде эрозии и задирания поверхности шибера и седла, для поворотной заслонки в виде щелевой и ударной эрозии золотников. Опыт эксплуатации показал, что арматура, работающая на перегретом паре, меньше подвергается эрозии, чем арматура, работающая на воде или влажном паре. Степень эрозионного износа деталей проточной части тем больше, чем выше перепады давлений на клапанах.

Исходя из условий работы арматуры ТЭС, материалы уплотнительных поверхностей деталей затворов должны удовлетворять следующим требованиям:

• быть стойкими против эрозионного разрушения в условиях щелевого и ударного воздействия потока среды и иметь эрозионную стойкость не ниже эрозионной стойкости аустенитной стали типа 12Х18Н10Т; эрозионная стойкость стали 12Х18H10Т принята равной 1.• обладать высокой стойкостью против задирания поверхности контакта при возникновении в рабочих условиях удельных нагрузок в пределах 60‒150 МПа;

• иметь твердость уплотнительной поверхности 38‒48 HRC при 20°С и 35‒45 HRC при рабочих температурах;

• обладать минимальным коэффициентом трения между уплотнительными элементами;

• быть стойкими против общей коррозии: в рабочих условиях коррозионная стойкость уплотнительных поверхностей деталей затвора должна быть на уровне стали 12Х18Н10Т;

• обладать стойкостью против межкристаллитной коррозии;

• иметь высокую стойкость против «схватывания» при закрытом положении затвора;

• сохранять структурную стабильность в процессе длительной эксплуатации при рабочих температурах (не менее 10 000 ч.);

• иметь хорошие технологические свойства при механической обработке; шероховатость уплотнительной поверхности должна быть не ниже Ra=0,32 мкм.

В основе выбора должна лежать возможность максимального использования тех свойств материалов, которые для затворов данной конструкции арматуры и конкретных условий их работы являются наиболее важными. Одновременно необходимо учитывать экономические и технологические показатели применяемых материалов и способы изготовления уплотнительных элементов.

В настоящее время основной способ изготовления уплотнительных поверхностей деталей затвора ― наплавка твердыми сплавами. В зависимости от условий работы арматуры (в запорной ― стойкость против образования задиров и схватывания между уплотнительными парами; в регулирующей ― стойкость против ударной и щелевой эрозии, в предохранительной ― теплосмены и т.п.) ― применяются следующие марки электродов: ЦН-6 (в модификации ЦН-6Л) типа ЭН-0Х17Н7С5Г2-30, ЦН-12(в модификации ЦН-12М) типа ЭН- 1Х16Н8М6С5Г4 и ЦН-2 типа ЭН-У18К62Х30В5С2-40 по ГОСТ 10051-75.

За рубежом для наплавки уплотнительных поверхностей применяют в основном стеллиты, содержащие до 60% кобальта. Отечественными аналогами кобальтовых стеллитов являются электроды ЦН-2 (ГОСТ 10051-75) ― при наплавке при помощи электросварки и сплав ПР-ВЗК (ГОСТ 21449-75) ― при газовой наплавке.

С развитием способа плазменно-дуговой наплавки ЧЗЭМ для наплавки уплотнительных поверхностей седел и тарелок запорных задвижек начал применять в виде гранулированных порошков сплавы на основе никеля, легированные кремнием и бором ХН80СР2 и ХН80СР3 (ГОСТ-21448).

Из наплавочных износостойких материалов наибольшее распространение при производстве и ремонте арматуры получили электроды ЦН-6Л. Получаемый при наплавке этими электродами сплав 0Х17Н8С6Г технологичен, имеет малую склонность к растрескиванию в процессе наплавки и при резких изменениях температуры в процессе эксплуатации. При температурах около 500°С и выше он термически упрочняется с повышением твердости, при этом выше нормируемого предела. Это свойство наплавленного металла положительно влияет на его противозадирную стойкость при сухом трении, но недопустимо в предохранительных клапанах, уплотнительные поверхности которых при закрытии испытывают ударное воздействие.

При наплавке уплотнительных поверхностей электродами ЦН-12М получается сплав типа 13Х16Н8М6С5Г4Б. Наплавку этими электродами проводят с предварительным и сопутствующим подогревом до 500°С. Сразу после наплавки производят отпуск в течение 1 часа (при 700...900°С ― при наплавке на детали из перлитных сталей и при 800...900°С ― при наплавке на детали из аустенитных сталей) с последующим замедленным охлаждением. Наплавленный металл обладает высокой твердостью при рабочих температурах и устойчивостью против общей и межкристаллитной коррозии применительно к условиям работы пароводяной арматуры. Однако электроды ЦН-12М менее технологичны, чем ЦН-6Л, поскольку наплавленный сплав имеет склонность к растрескиванию и пониженную термостойкость.Коррозионная и эрозионная стойкость относительно стали 12Х18Н10Т уплотнительной поверхности, наплавленной электродами ЦН-6Л равна 0,9, электродами ЦН-12 ‒ 1.01, электродами ЦН-2 ‒ 1,44, порошком ХН80СР3 ‒ 4,5.

В условиях периодических теплосмен (нестационарный режим работы) образование трещин происходит в сплавах ЦН-12М ― через 25 теплосмен, ЦН-2 ― через 750 теплосмен, ЦН-6Л ― через 1000 теплосмен, Х80СР3 ― через 1250 теплосмен. Трещины образуются преимущественно в зоне сплавления, переходя в наплавленный металл.

Для устранения коробления уплотнительных поверхностей в процессе эксплуатации необходимо, чтобы коэффициенты линейного расширения наплавленного слоя и основного металла были близкими по значению. Для этого при наплавке углеродистых и перлитных сталей необходимо наплавлять подслой аустенитными электродами марки ЭА-395/ 9.

В последние годы ГНПП «Мотор» (г. Уфа), используя опыт, накопленный в авиационном моторостроении, отказалось от выполнения наплавленных уплотнительных поверхностей. Предприятие поставляет на ТЭС тарелки и шиберы, изготовленные из стали ЭИ 961-Ш (13Х11Н2ВМФ), уплотнительные поверхности которых подвергаются упрочнению методом ионной имплантации.

Сталь ЭИ 961-Ш относится к сталям мартенситного класса. Сопоставление прочностных характеристик этой стали с прочностными характеристиками сталей 25Х2М1ФА, 38Х2МЮА, 12ХМФ, традиционно используемых основным поставщиком энергетической арматуры для ТЭС, Чеховским заводом «Энергомаш» для изготовления шпинделей и обойм, показывает, что сталь ЭИ 961-Ш имеет более высокие прочностные характеристики. Так, при режиме термической обработки этой стали: закалке при температуре 1000 – 1020°С с последующим охлаждением в масле или на воздухе и отпуском при температуре 540–590 с охлаждением на воздухе она имеет временное сопротивление σв=110 кгс/мм2 и предел текучести σт=95 кгс/мм2. У стали 25Х2М1Ф данные значения этих величин равны соответственно 83 и 68 кгс/мм2. Высокие прочностные характеристики этой стали подтверждены опытом эксплуатации изготовленных из нее деталей на ряде московских ТЭЦ. Так на ТЭЦ-26 из стали ЭИ 961Ш были изготовлены шиберы клапанов Др-1 и Др-2, которые работают в очень тяжелых условиях: перепады давлений на них в процессе пусков блоков доходят до 25 МПа. Ревизия клапанов после трех лет эксплуатации показала, что уплотнительные поверхности шиберов не имеют эрозионного износа, задиров и трещин, благодаря чему не требуют наплавки и шлифовки, что требовалось ранее при использовании шиберов, изготовленных из стали 12ХМФ с наплавкой уплотнительной поверхности электродом ЦН-6Л. На ТЭЦ-12 ревизия главной паровой задвижки DN 300 после четырех лет эксплуатации не выявила каких-либо дефектов на уплотнительных поверхностях тарелок, изготовленных по этой технологии.

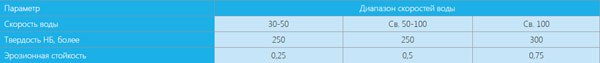

При выборе материалов для уплотнительных поверхностей затворов, штоков и других элементов арматуры, работающих в условиях скоростного потока среды, необходимо пользоваться экспериментальными данными по их относительной эрозионной стойкости. Рекомендуемые значения требуемой относительной эрозионной стойкости материалов при непрерывном ударном действии потока и его твердости в зависимости от скорости воды приводятся в таблице 1.

Так как одной из основных причин эрозионного разрушения проточной части арматуры является кавитационное воздействие потока среды, каждый регулирующий орган должен проверяться на возможность возникновения кавитации в процессе дросселирования в нем рабочей среды. Однако при этом критерий кавитации Кс не зависит от свойства материалов элементов проточной части. Поэтому наряду с перепадом давлений, при котором возникает кавитация ΔРкав, определяемым по коэффициенту начала кавитации, важное значение приобретает перепад давления ΔРэр, при превышении которого возможен эрозионный износ материалов проточной части. Значение ΔРэр в МПа, рекомендуется оценивать по эмпирической формуле:

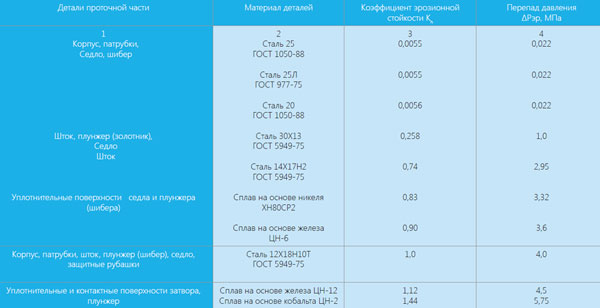

ΔРэр = 4,0 Кh

Значения Кh для некоторых сталей и наплавочных сплавов, применяемых для изготовления деталей проточной части дроссельно-регулирующей арматуры, приведены в таблице 2.

Данные для оценки эрозионной стойкости материалов деталей проточной части регулирующих органов

Основываясь на известных значениях Кh для каждого материала, а также допустимых перепадах давления, необходимо оценивать пригодность этих материалов для конкретных условий.

Величина ΔРэр изделия в целом должна определяться по материалу детали проточной части, имеющему минимальный коэффициент эрозионной стойкости Кh. Такой подход позволяет экономически обоснованно подбирать материалы деталей затворов. При низких значениях ΔРэр поверхности деталей подлежат защите.

Это касается, прежде всего, корпусов регулирующих клапанов водяной арматуры, изготовленных из углеродистой стали 25Л и 20ГСЛ, скорости воды в выходном патрубке которых достигают 80 м/с. Участки проточной части за сужением в затворе всех без исключения регулирующих органов, корпуса которых изготовлены из материалов с пониженной эрозионной стойкостью, подлежат упрочнению путем нанесения эрозионностойких наплавок (например, электродами типа ЭА-395/9) или установки в них защитных рубашек.

В арматуре, через которую в процессе эксплуатации среда может протекать в обоих направлениях, должна быть предусмотрена защита всей проточной части.

Выбор регулирующих органов для конкретных условий работы с учетом кавитационных характеристик и эрозионных свойств материалов деталей проточной части позволяет существенно повысить надежность и срок службы энергетической арматуры ТЭС.

Штоки (шпиндели) работают в условиях постоянного или периодического трения при высоких тепломеханических нагрузках, подвергаются различного рода напряжениям сжатия, изгиба, кручения, находятся в контакте с сальниковой набивкой и резьбовой втулкой ходового узла. Для штоков должна выбираться сталь, имеющая высокое сопротивление релаксации, стабильные механические свойства, достаточную жаростойкость, высокую коррозионно-эрозионную стойкость. Кроме того, во время перемещения штока его цилиндрическая поверхность не должна задираться при удельной нагрузке до 4 кгс/мм2. Для исключения электролитической коррозии штока (шпинделя) в зоне сальниковой камеры необходимо выбирать такое сочетание материалов штока и крышки (в которой находится сальник), которое обеспечивало бы минимальную разность потенциалов. Экспериментально установлено, что при разности их потенциалов от 30 до 40 мВ и сопротивлении набивки от 200 до 400 Ом электролитическая коррозия не возникает. Опыт эксплуатации показывает, что снижению интенсивности коррозии штоков в зоне контакта с сальниковой набивкой способствует применение для уплотнения вывода штоков из крышки колец из терморасширенного графита.

Опыт эксплуатации показал, что получившие наибольшее распространение для изготовления штоков (шпинделей) стали 25Х2М1Ф и 38Х2МЮА имеют низкую коррозионную стойкость. Сталь 38Х2МЮА характеризуется коррозионной стойкостью 4...5 баллов по десятибалльной шкале, что соответствует уносу материала 0,06 мм/год на рабочих режимах, сталь 25Х2М1Ф характеризуется коррозионной стойкостью 6...7 баллов, что соответствует уносу материала 0,42 мм/год. В связи с этим на многих ТЭС при ремонтах арматуры штоки (шпиндели) из указанных марок стали заменяются штоками, изготовленными из жаропрочных титановых сплавов, характеризующихся коррозионной стойкостью 1 балл, что соответствует уносу материала менее 0,01 мм/год. Титановые сплавы имеют высокие прочностные характеристики. Так, сплав ВТ9 имеет временное сопротивление разрыву σв=110 кгс/мм2 (1078 МПа), предел текучести σ0,2=98 кгс/мм2 (960 МПа). Опыт эксплуатации штоков из титановых сплавов показывает, что они практически не подвергаются коррозии в зоне контакта с сальниковой набивкой. Поэтому более высокая стоимость штоков из титана окупается снижением затрат на ремонт при их последующей эксплуатации.

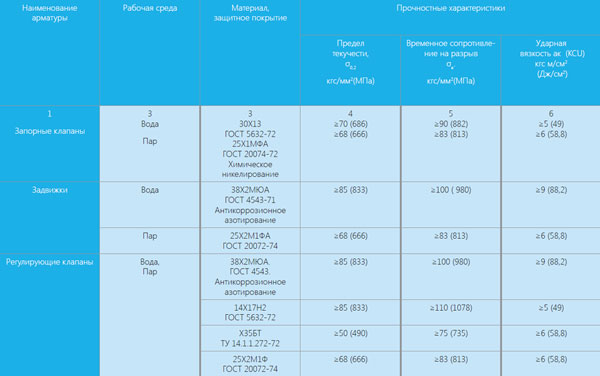

Материалы, применяемые для изготовления штоков (шпинделей) арматуры различного функционального назначения, приведены в таблице 3.

Повышение коррозионной и эрозионной стойкости деталей из перлитных и теплостойких сталей может быть обеспечено карбонитрацией деталей арматуры. Карбонитрация ― это жидкостное азотирование в расплавах солей. Этот метод разработан и доведен до промышленного применения в институте ЦНИИТМАШ С. Г. Цихом (контактные телефоны: (495) 675-87-21, 981-14-92, моб. 903-759-07-84). Карбонитридный слой существенно повышает износостойкость и снижает коэффициент трения поверхностных слоев контактирующих деталей. При его применении отпадает необходимость последующей механической обработки. Институт принимает заявки на обработку деталей у себя или организует внедрение этого процесса на заводах, изготавливающих арматуру.

Таким образом, на основании проведенного анализа можно сделать следующие выводы об эксплуатационной надежности материалов деталей арматуры:

1. Эрозионный износ выходных патрубков регулирующей арматуры связан с несовершенством конфигурации проточной части шиберных клапанов и низкой эрозионной стойкостью материалов, из которых она изготовлена. Для его исключения проточная часть клапанов должна быть защищена рубашкой из аустенитной стали или наплавкой аустенитными электродами.

2. Электроды, применяемые Чеховским заводом «Энергомаш», обеспечивают высокую коррозионную и эрозионную стойкость наплавленных уплотнительных поверхностей, но уступают по задираемости применяемым для этой цели зарубежными фирмами сплавам типа стеллита.

3. Широко применяемые для изготовления шпинделей (штоков) стали 38Х2МЮА, 25Х1МФА, 25Х2М1ФА с различными защитными покрытиями (химическое никелирование, азотирование) имеют низкую стойкость против коррозии и эрозии. Хорошо зарекомендовали себя в эксплуатации шпиндели, изготовляемые из стали 14Х17Н2. Высокую коррозионную и эрозионную стойкость имеют шпиндели, изготовляемые из титановых сплавов.

4. Стойкость деталей арматуры может быть существенно повышена путем применения новых методов химико-термического упрочнения деталей: ионная имплантация, карбонитрирование.

Опубликовано в "Вестнике арматурщика" № 3 (23) 2015